- Home

- / Blog quản trị, Khung năng lực, Kiến thức nhân sự

Ứng Dụng Lean Manufacturing và Six Sigma: Phương Pháp, Khung Năng Lực

Trong bối cảnh sản xuất hiện đại đòi hỏi hiệu quả và chất lượng vượt trội, Lean Manufacturing và Six […]

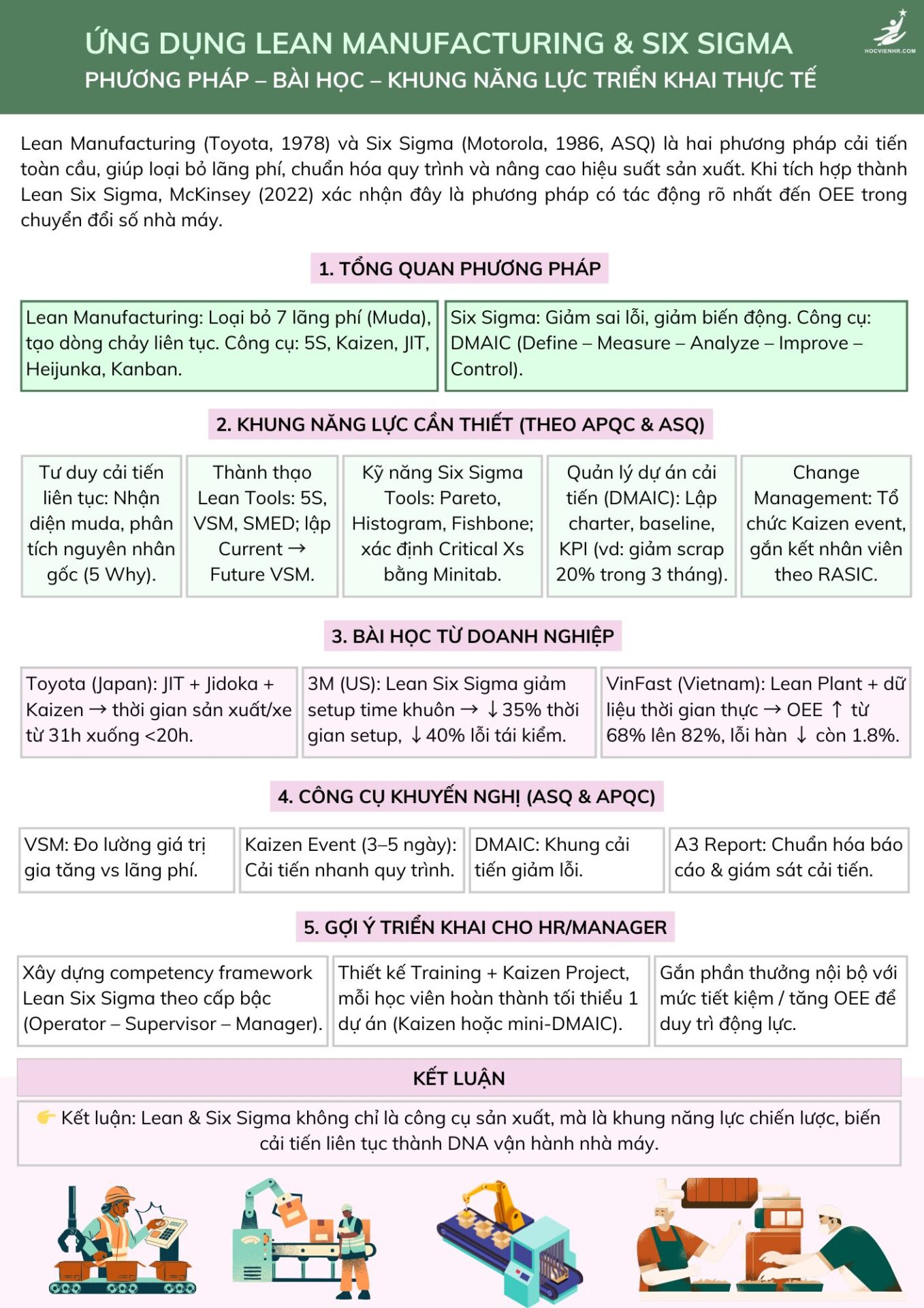

Trong bối cảnh sản xuất hiện đại đòi hỏi hiệu quả và chất lượng vượt trội, Lean Manufacturing và Six Sigma đã trở thành những phương pháp cải tiến cốt lõi được ứng dụng rộng rãi. Đây là hai công cụ quản lý giúp doanh nghiệp ứng dụng cải tiến sản xuất một cách có hệ thống nhằm giảm lãng phí, nâng cao năng suất và chất lượng. Bài viết này sẽ trình bày chi tiết về khái niệm Lean Manufacturing và Six Sigma, so sánh và lý giải sự kết hợp thành Lean Six Sigma, phân tích khung năng lực triển khai theo chuẩn mực quốc tế (APQC, ASQ), cung cấp các case study điển hình (Toyota, 3M, VinFast), giới thiệu bộ công cụ cải tiến cốt lõi, và đề xuất lộ trình triển khai thực tế cho doanh nghiệp Việt Nam.

Lean Manufacturing: Khái niệm, nguồn gốc và giá trị cốt lõi

Lean Manufacturing (sản xuất tinh gọn) là một phương pháp quản trị sản xuất tập trung vào tối ưu hóa quy trình bằng cách loại bỏ mọi lãng phí không tạo ra giá trị cho khách hàng. Nguồn gốc của Lean xuất phát từ Hệ thống sản xuất Toyota (Toyota Production System – TPS) sau Thế chiến II, dựa trên hai trụ cột chính là Just-In-Time (sản xuất kịp thời) và Jidoka (tự động hóa ngăn ngừa lỗi). Triết lý này được hãng Toyota tiên phong áp dụng trong thập niên 1950–1960, giúp loại bỏ 7 loại lãng phí (muda) kinh điển: tồn kho thừa, sản xuất thừa, thao tác thừa, vận chuyển thừa, chờ đợi, quy trình thừa, và sản phẩm lỗi.

Thuật ngữ “Lean” lần đầu được đặt ra năm 1988 bởi John Krafcik và được phổ biến hóa qua nghiên cứu của James Womack và Daniel Jones (1996) với 5 nguyên tắc cốt lõi: Xác định giá trị theo góc nhìn khách hàng, vẽ dòng giá trị (Value Stream) cho sản phẩm, tạo dòng chảy liên tục, thiết lập hệ thống kéo (Pull) và không ngừng hướng tới sự hoàn thiện. Tinh thần Lean đề cao việc loại bỏ lãng phí ở mọi khâu, cải tiến liên tục (Kaizen) và tôn trọng con người trong tổ chức. Kết quả là quy trình tinh gọn giúp giảm thời gian chu trình, giảm chi phí tồn kho và tăng năng suất đáng kể. Tìm hiểu Lean Manufacturing & Six Sigma: mục tiêu, DMAIC, VSM, A3, khung năng lực triển khai và bài học thực tiễn cho doanh nghiệp Việt Nam. Tuy nhiên, Lean cũng đòi hỏi kỷ luật cao và sự ổn định từ chuỗi cung ứng để phát huy hiệu quả, nếu không sẽ có rủi ro gián đoạn khi chuỗi cung ứng gặp vấn đề.

Six Sigma: Khái niệm, nguồn gốc và giá trị cốt lõi

Six Sigma là một phương pháp quản lý chất lượng dựa trên dữ liệu và thống kê, nhằm giảm thiểu sai lỗi và biến động trong quy trình sản xuất. Phương pháp này được khởi xướng tại hãng Motorola (Mỹ) năm 1986 bởi kỹ sư Bill Smith, sau đó được phổ biến mạnh mẽ bởi General Electric dưới thời CEO Jack Welch vào thập niên 1990. Về bản chất, Six Sigma đặt ra mục tiêu chất lượng gần như tuyệt đối – đạt 3,4 lỗi trên một triệu cơ hội (DPMO) tương đương mức sigma 6 trong phân phối chuẩn, nghĩa là sản phẩm đạt tỷ lệ chính xác ~99,9997%.

Cốt lõi của Six Sigma nằm ở việc loại bỏ nguyên nhân gốc rễ của khiếm khuyết và giảm biến động của quy trình bằng các công cụ thống kê. Phương pháp này triển khai thông qua chu trình DMAIC gồm 5 bước: Define (Xác định vấn đề), Measure (Đo lường hiện trạng), Analyze (Phân tích nguyên nhân), Improve (Cải tiến) và Control (Kiểm soát duy trì) – một quy trình giải quyết vấn đề có cấu trúc nhằm tối ưu và ổn định quy trình kinh doanh. Six Sigma đòi hỏi phải thu thập dữ liệu thực nghiệm, phân tích bằng các công cụ như biểu đồ Pareto, kiểm soát thống kê (SPC), phân tích FMEA…, đồng thời thiết lập các nhóm dự án chất lượng với nhân sự được đào tạo chuyên sâu (các “đai” Six Sigma như Green Belt, Black Belt). Mỗi dự án Six Sigma đều phải có mục tiêu định lượng rõ ràng, ví dụ: giảm tỷ lệ phế phẩm, tăng mức độ hài lòng khách hàng hoặc tiết kiệm chi phí cụ thể.

| >>> Đọc ngay bài viết chuyên môn sau: Đào tạo nhân viên về kỹ năng vận hành hiệu quả [Đầy đủ nhất]

Giá trị cốt lõi của Six Sigma nằm ở tính kỷ luật và khoa học trong cải tiến: ra quyết định dựa trên dữ liệu, định lượng hiệu quả bằng chỉ số, và tiêu chuẩn hóa quy trình để duy trì kết quả. Nhờ cách tiếp cận này, Six Sigma đã mang lại những cải thiện đột phá cho nhiều doanh nghiệp. Chẳng hạn, General Electric công bố đã tiết kiệm được 350 triệu USD chỉ trong năm đầu triển khai Six Sigma (1998), và đến cuối thập niên 1990, khoảng 2/3 các công ty Fortune 500 đã áp dụng Six Sigma với mục tiêu giảm chi phí, nâng cao chất lượng. Six Sigma không chỉ giới hạn trong sản xuất mà còn được mở rộng sang lĩnh vực dịch vụ, vận hành doanh nghiệp – bất cứ nơi nào cần giảm sai lỗi và nâng cao hiệu quả hoạt động. Lean Six Sigma cho sản xuất: loại bỏ lãng phí, giảm sai lỗi, chuẩn hóa quy trình với khung năng lực, công cụ và ví dụ từ Toyota, 3M, VinFast.

So sánh Lean và Six Sigma, và lý do tích hợp thành Lean Six Sigma

Mặc dù cùng chung mục tiêu cuối cùng là cải tiến hiệu suất và chất lượng, Lean và Six Sigma tiếp cận vấn đề từ hai góc độ khác nhau (bảng dưới đây). Việc so sánh Lean Manufacturing và Six Sigma giúp làm rõ điểm mạnh của từng phương pháp:

| Tiêu chí | Lean Manufacturing | Six Sigma |

|---|---|---|

| Trọng tâm cải tiến | Loại bỏ lãng phí (thời gian chờ, tồn kho, thao tác thừa, v.v.) để tối ưu dòng chảy và tốc độ | Giảm biến động và sai lỗi trong quy trình để nâng cao chất lượng đầu ra |

| Mục tiêu chính | Tăng tốc độ sản xuất, giảm thời gian chu trình, đáp ứng nhanh nhu cầu khách hàng với chi phí thấp nhất. | Đạt chất lượng gần như hoàn hảo (3,4 lỗi/triệu), tăng độ ổn định và độ chính xác của quy trình. |

| Cách tiếp cận | Cải tiến liên tục, từng bước nhỏ mỗi ngày (Kaizen), áp dụng rộng khắp tổ chức. Tập trung trực quan hóa (VSM, Kanban) và trao quyền cho nhân viên. | Cải tiến theo dự án với vấn đề xác định rõ. Sử dụng phương pháp luận DMAIC có cấu trúc, do đội ngũ chuyên gia (Green/Black Belt) dẫn dắt. |

| Công cụ tiêu biểu | 5S, Kanban, Value Stream Mapping, Kaizen, Just-In-Time, Poka-Yoke… | Phân tích thống kê (SPC, DOE), Biểu đồ Pareto, DMAIC, Control Chart, FMEA, 5 Why… |

| Chỉ số quan tâm | Thời gian chu trình, thời gian chờ, mức tồn kho, năng suất lao động, hiệu suất thiết bị (OEE), v.v. | Độ lệch chuẩn (Sigma), tỷ lệ lỗi (DPMO), Cpk (năng lực quy trình), chi phí chất lượng, v.v. |

| Văn hóa tổ chức | Đề cao sự minh bạch và linh hoạt, mọi nhân viên đều tham gia đề xuất cải tiến. Văn hóa “đi và thấy” (Gemba) tại hiện trường. | Đề cao tư duy khoa học, ra quyết định dựa trên dữ liệu. Có hệ thống thứ bậc chuyên gia (belts) và kỷ luật trong thực thi dự án. |

Cả Lean và Six Sigma đều hướng đến việc thỏa mãn khách hàng tốt hơn bằng cách cải thiện quy trình, nhưng Lean làm điều đó bằng cách tăng tốc và loại bỏ lãng phí, trong khi Six Sigma làm bằng cách nâng cao chất lượng và độ ổn định. Thực tế cho thấy hai phương pháp này không mâu thuẫn mà bổ sung cho nhau. Lean giúp quy trình “nhanh và gọn” hơn, nhưng nếu chỉ tăng tốc mà biến động chất lượng vẫn cao thì khách hàng vẫn không hài lòng; ngược lại, Six Sigma tạo ra quy trình “ổn định và chính xác” nhưng nếu không tinh gọn có thể vẫn chậm trễ và tốn kém.

Do đó đã hình thành xu hướng tích hợp thành “Lean Six Sigma” – kết hợp sức mạnh của cả hai để đạt hiệu quả tối ưu. Lean Six Sigma tận dụng đồng thời tư duy tinh gọn của Lean và tính chính xác của Six Sigma nhằm loại bỏ cả lãng phí lẫn sai lỗi trong quy trình. Cách tiếp cận tích hợp này hướng tới “Operational Excellence” (xuất sắc hoạt động) một cách toàn diện. Nói cách khác, Lean Six Sigma xem Lean (giải quyết vấn đề về dòng chảy và lãng phí) và Six Sigma (giải quyết vấn đề về biến động và chất lượng) là hai mảnh ghép bổ trợ cho nhau cùng hướng đến sự hoàn hảo trong vận hành.

| >>> Đọc thêm bài viết chuyên sâu sau: Quản trị theo Mục tiêu MBO là gì?: Quy trình, ưu – nhược, so sánh với OKR/KPI

Ví dụ, Lean giúp rút ngắn thời gian sản xuất, phơi bày những điểm bất hợp lý; khi đó Six Sigma sẽ có đất dụng võ để xử lý các nguyên nhân sâu xa gây biến động chất lượng trong quy trình mới được tinh gọn. Nhiều doanh nghiệp báo cáo rằng việc kết hợp Lean và Six Sigma cho phép họ đạt được đột phá “hai trong một”: vừa tăng tốc độ phục vụ khách hàng, vừa giảm đáng kể tỷ lệ lỗi và chi phí chất lượng. Theo nghiên cứu của APQC, Lean hiện là phương pháp cải tiến được áp dụng rộng rãi nhất trên thế giới, cho thấy hiệu quả của nó trong việc tinh giản vận hành. Khi kết hợp thêm Six Sigma, bộ đôi Lean Six Sigma trở thành “công thức vàng” cho cải tiến quy trình toàn diện.

Khung năng lực cần thiết để triển khai Lean Six Sigma

Để triển khai thành công Lean và Six Sigma, doanh nghiệp cần xây dựng khung năng lực (competency framework) vững chắc cho đội ngũ nhân sự tham gia cải tiến. Theo chuẩn mực quốc tế như của APQC và ASQ, việc này đòi hỏi sự kết hợp giữa năng lực chuyên môn kỹ thuật và kỹ năng quản lý/ lãnh đạo thay đổi:

-

Kiến thức chuyên sâu về quy trình và dữ liệu: Nhân sự cần hiểu rõ quy trình nghiệp vụ để xác định giá trị và lãng phí (theo tư duy Lean) cũng như biết thu thập, phân tích dữ liệu định lượng (theo Six Sigma). Điều này bao gồm kỹ năng lập lưu đồ quy trình, vẽ Value Stream Map và sử dụng công cụ thống kê (Minitab, Excel) để tính toán các chỉ số chất lượng.

-

Hiểu biết về các công cụ và phương pháp cải tiến: Thành thạo các công cụ cốt lõi như đã đề cập (VSM, 5S, Kaizen, DMAIC, SPC, FMEA, 8D, v.v.). Ví dụ, người triển khai cần biết cách sử dụng biểu đồ kiểm soát, phân tích nguyên nhân gốc bằng 5 Why, lập báo cáo A3, hoặc biết điều phối một sự kiện Kaizen. Kiến thức này thường được hệ thống hóa qua Body of Knowledge của các chứng chỉ Lean Six Sigma quốc tế (ASQ, IASSC…).

-

Chứng chỉ và kinh nghiệm theo cấp bậc Six Sigma: Theo chuẩn ASQ, hệ thống “đai” (Belt) xác định mức độ thành thạo: Green Belt (đai xanh) có khả năng thực hiện các dự án cải tiến trong phạm vi bộ phận dưới sự hướng dẫn; Black Belt (đai đen) dẫn dắt các dự án liên chức năng, huấn luyện Green Belt; Master Black Belt là chuyên gia cao cấp đào tạo và định hướng chiến lược Six Sigma cho toàn tổ chức. Tương tự, về Lean cũng có các cấp độ như Lean Practitioner, Lean Leader, Lean Expert tương ứng với đai trong Six Sigma. Tiêu chuẩn ISO 18404:2015 đã xác định rõ các năng lực yêu cầu cho từng cấp bậc này trong bối cảnh tích hợp Lean Six Sigma – mỗi vai trò phải kết hợp cả kiến thức Lean lẫn Six Sigma tương ứng (ví dụ Green Belt phải có kỹ năng của Lean Practitioner, Black Belt đi đôi Lean Leader).

-

Kỹ năng quản lý dự án và lãnh đạo nhóm cải tiến: Lean Six Sigma thường triển khai qua các dự án cụ thể, do đó kỹ năng lập kế hoạch, theo dõi tiến độ, quản lý nguồn lực là rất quan trọng. Các Project Champion hoặc Six Sigma Champion (thường là quản lý cấp cao) cần được trang bị khả năng chọn dự án đúng trọng tâm chiến lược, loại bỏ rào cản và hỗ trợ nhóm dự án. Bên cạnh đó, kỹ năng lãnh đạo thay đổi (change management) cũng thiết yếu để thuyết phục các bên liên quan và duy trì động lực cải tiến liên tục.

-

Khả năng huấn luyện và trao đổi kiến thức: Một văn hóa Lean Six Sigma bền vững đòi hỏi việc mentoring (kèm cặp) và đào tạo nội bộ. Các Black Belt, Master Black Belt phải đóng vai trò “giảng viên” truyền đạt kiến thức cho cấp Green Belt và toàn thể nhân viên, xây dựng cộng đồng thực hành về cải tiến. Theo tiêu chuẩn APQC, một tổ chức cải tiến xuất sắc thường có đội ngũ chuyên gia trung tâm kết hợp với nhân sự cải tiến nằm vùng tại các đơn vị (mô hình “federated”) để vừa đảm bảo thống nhất phương pháp, vừa linh hoạt trong từng bộ phận.

-

Nền tảng văn hóa chất lượng và tư duy khách hàng: Cuối cùng nhưng không kém phần quan trọng, mọi thành viên phải có mindset hướng đến chất lượng và khách hàng. Lean Six Sigma không thể thành công nếu thiếu sự cam kết vào triết lý “làm đúng ngay từ đầu”, đề cao tiếng nói khách hàng (Voice of Customer) và tinh thần học hỏi không ngừng. Đây là năng lực mềm mang tính văn hóa mà các mô hình như APQC’s Process & Performance Management hay ASQ’s Quality Leadership đều nhấn mạnh. Bfi viết sẽ tiếp tục hướng dẫn Lean Manufacturing & Six Sigma: phương pháp, competency framework, lộ trình triển khai và KPI nâng hiệu quả vận hành bền vững.

Một minh chứng cho tầm quan trọng của khung năng lực là cách các tập đoàn lớn xây dựng năng lực nội bộ. Chẳng hạn, công ty 3M sau khi triển khai Six Sigma đã yêu cầu tất cả nhân viên kỹ thuật và kinh doanh phải đạt tối thiểu chứng nhận Green Belt, kết quả là đến năm 2005 họ có trên 30.000 nhân viên được chứng nhận Six Sigma ở các cấp. Chính lực lượng chuyên gia đông đảo này đã giúp 3M duy trì văn hóa cải tiến liên tục và đạt được những thành tựu chất lượng – doanh số.

| >>> Đọc thêm bài viết chuyên sâu sau: Tối ưu quy trình sản xuất dựa trên khung năng lực (7 bước)

Tóm lại, khung năng lực Lean Six Sigma cần bao quát cả kiến thức kỹ thuật (lean, chất lượng, thống kê) và kỹ năng quản trị con người (dẫn dắt thay đổi, huấn luyện, làm việc nhóm). Doanh nghiệp Việt Nam khi áp dụng nên tham khảo các tiêu chuẩn quốc tế (ví dụ ISO 18404, chứng chỉ ASQ) làm thước đo, đồng thời điều chỉnh cho phù hợp với bối cảnh nhân sự của mình.

Case Study điển hình về Lean Six Sigma

Để thấy rõ hiệu quả của Lean và Six Sigma trong thực tiễn, sau đây là ba case study điển hình từ các công ty hàng đầu, nơi áp dụng Lean & Six Sigma: tổng quan phương pháp, khung năng lực theo APQC/ASQ, bộ công cụ cải tiến và lộ trình áp dụng phù hợp doanh nghiệp Việt, cùng xem qua case study của: Toyota (Nhật Bản) – “cái nôi” của Lean, 3M (Hoa Kỳ) – doanh nghiệp sáng tạo đã bứt phá nhờ Six Sigma, và VinFast (Việt Nam) – hãng xe hơi mới nổi đang áp dụng các thông lệ sản xuất tiên tiến.

Toyota (Nhật Bản): Tinh hoa Lean Manufacturing

Toyota Motor Corporation là minh chứng sống động nhất cho sức mạnh của Lean Manufacturing. Hệ thống sản xuất Toyota (TPS) chính là nền tảng của Lean, giúp Toyota từ sau thập niên 1950 vươn lên trở thành hãng xe có hiệu suất hàng đầu thế giới. Toyota tập trung loại bỏ triệt để mọi lãng phí trong chuỗi giá trị, không ngừng cải tiến quy trình với sự tham gia của toàn thể nhân viên (văn hóa Kaizen). Kết quả đạt được rất ấn tượng: ví dụ, việc áp dụng các biện pháp Lean đã giúp Toyota giảm 66% mức tồn kho nguyên vật liệu, qua đó rút ngắn thời gian sản xuất và tiết kiệm chi phí đáng kể

Toyota cũng nổi tiếng với khả năng linh hoạt và phản ứng nhanh trước nhu cầu thị trường. Nhờ hệ thống sản xuất tinh gọn toàn cầu, Toyota có thể điều chỉnh sản lượng theo biến động nhu cầu chỉ trong khoảng 2 tuần hoặc ngắn hơn, trong khi mức trung bình ngành ô tô phải mất vài tháng. Điều này đồng nghĩa Toyota duy trì tồn kho rất thấp và vòng quay vốn nhanh, nhưng vẫn đáp ứng kịp thị hiếu khách hàng – một lợi thế cạnh tranh khổng lồ.

Bên cạnh tốc độ, chất lượng của Toyota cũng thuộc hàng xuất sắc nhờ triết lý “jidoka” (chất lượng tích hợp trong quy trình). Mỗi công nhân Toyota được trao quyền dừng dây chuyền nếu phát hiện lỗi, thực hiện giải quyết vấn đề theo phương pháp 5 Why và A3. Nhờ vậy, các lỗi được khắc phục tận gốc tại nguồn. Chính sự kết hợp nhuần nhuyễn giữa Lean (đảm bảo dòng chảy) và Quality (đảm bảo không lỗi) đã tạo nên một Toyota với danh tiếng “chất lượng Nhật, hiệu suất Nhật”. Toyota còn chia sẻ rộng rãi kinh nghiệm của mình, giúp phổ biến Lean trên toàn cầu (chẳng hạn Lean được áp dụng cả trong dịch vụ, bệnh viện với cảm hứng từ Toyota). Có thể nói, Toyota là hình mẫu cho doanh nghiệp muốn theo đuổi Lean Manufacturing: xuất phát từ triết lý đúng đắn, đào tạo con người bài bản, kỷ luật thực thi và kiên trì cải tiến liên tục.

3M (Hoa Kỳ): Six Sigma thúc đẩy đột phá chất lượng

3M Company – tập đoàn sản xuất đa ngành nổi tiếng với văn hóa sáng tạo – đã áp dụng Six Sigma như “đòn bẩy” để nâng cao chất lượng và hiệu quả kinh doanh. Vào năm 2001, dưới thời CEO James McNerney (một cựu lãnh đạo GE), 3M triển khai chương trình Six Sigma toàn diện trên quy mô toàn cầu. Công ty thiết lập mục tiêu mỗi nhân viên chuyên môn đều phải được đào tạo Six Sigma, từ đó xây dựng đội ngũ hàng chục nghìn Green Belt, Black Belt. Những chuyên gia này dẫn dắt hàng loạt dự án cải tiến ở mọi bộ phận – từ sản xuất, chuỗi cung ứng tới dịch vụ khách hàng.

Một ví dụ tiêu biểu về thành công của 3M nhờ Lean Six Sigma là dự án cải tiến quy trình sản xuất nhám công nghiệp (abrasives). Trước đây, sản phẩm nhám của 3M gặp nhiều phàn nàn do lỗi chất lượng bề mặt. Nhóm dự án đã kết hợp công cụ Lean (phân tích dòng chảy sản xuất nhám để loại bỏ bước thừa) và Six Sigma (phân tích nguyên nhân biến động trong quá trình phủ hạt nhám). Kết quả, tỷ lệ lỗi (tính bằng PPM) giảm đến 28 lần, trong khi doanh số sản phẩm tăng 54% nhờ chất lượng cải thiện và khách hàng tin dùng nhiều hơn. Thành tích này đã giúp đội cải tiến của 3M lọt vào vòng chung kết Giải thưởng Chất lượng Quốc tế ITEA của ASQ năm 2009-2010, khẳng định đẳng cấp thế giới của chương trình Lean Six Sigma tại 3M.

| >>> Đọc ngay bài viết chuyên sâu sau: Phân Loại Năng Lực Cá Nhân Và Năng Lực Tập Thể: Cần Nhận Định Đúng & Đủ

Bên cạnh hiệu quả từng dự án, Six Sigma còn mang lại cho 3M những lợi ích tài chính to lớn. Ngay năm 2002, 3M ghi nhận lợi nhuận hoạt động tăng thêm hơn 500.000 USD nhờ các sáng kiến Six Sigma (cao hơn nhiều so với dự báo) và tiếp tục tăng trưởng trong các năm tiếp theo. Công ty cũng tạo ra một văn hóa số liệu, nơi mọi quyết định cải tiến đều dựa trên dữ liệu và phân tích khoa học. Tuy có giai đoạn 3M phải cân bằng giữa Six Sigma và sáng tạo (vì lo ngại Six Sigma có thể bóp nghẹt sự thử nghiệm tự do của R&D), nhưng về dài hạn, 3M đã tìm được điểm hài hòa: dùng Six Sigma cho các quy trình sản xuất và vận hành để đạt hiệu quả cao, đồng thời vẫn duy trì các “vườn ươm” ý tưởng mới bên ngoài khuôn khổ Six Sigma. Bài học từ 3M cho thấy Six Sigma là công cụ mạnh giúp biến đổi văn hóa chất lượng, nhưng cần được áp dụng linh hoạt để không cản trở những yếu tố thành công khác (như đổi mới sáng tạo).

VinFast (Việt Nam): Áp dụng Lean Six Sigma trong nhà máy hiện đại

VinFast là hãng ô tô điện đầu tiên của Việt Nam, trực thuộc tập đoàn Vingroup, nổi lên như một hiện tượng trong ngành công nghiệp xe hơi thời gian qua. Dù mới thành lập từ 2017, VinFast đã nhanh chóng xây dựng nhà máy sản xuất quy mô lớn tại Hải Phòng với công nghệ hiện đại bậc nhất khu vực. Ngay từ đầu, VinFast xác định học hỏi và áp dụng các thông lệ sản xuất chuẩn quốc tế – trong đó có nguyên lý Lean và Six Sigma – để rút ngắn khoảng cách với các đối thủ toàn cầu.

Nhà máy VinFast gây ấn tượng là một tổ hợp sản xuất tự động hóa cao và bố trí tinh gọn. Theo bài phóng sự trên MotorTrend, nhà máy VinFast rất sạch sẽ và “lean” trong cách vận chuyển linh kiện: các linh kiện, module được đưa đến dây chuyền lắp ráp bằng các xe tự hành (AGV) đúng thời điểm cần thiết, giảm tối đa thao tác thủ công và tồn kho tại line. Dây chuyền được thiết kế linh hoạt để có thể lắp ráp nhiều dòng xe (sedan, SUV, xe điện) trên cùng một line – điều này thể hiện triết lý Lean về tối ưu hóa hiệu suất thiết bị và diện tích nhà xưởng. Với đội ngũ hơn 1.200 robot ABB trong xưởng hàn thân xe và các công nghệ như thị giác máy (camera kiểm tra chất lượng tự động), VinFast đã tích hợp cả yếu tố JIT (vừa kịp lúc) lẫn jidoka (tự động kiểm soát chất lượng) giống như Toyota đang làm.

Tuy nhiên, thách thức lớn với VinFast không chỉ là xây dựng một nhà máy hiện đại, mà còn ở việc đảm bảo chất lượng đẳng cấp thế giới cho sản phẩm ô tô “made in Vietnam”. Các chuyên gia nhận định rằng để đạt được điều này, VinFast bắt buộc phải áp dụng các phương pháp Lean Six Sigma và tiêu chuẩn chất lượng khắt khe (như IATF 16949 cho ô tô) – những thứ còn khá mới mẻ tại Việt Nam. Thực tế, VinFast đã mời về nhiều chuyên gia nước ngoài giàu kinh nghiệm, đồng thời chú trọng đào tạo đội ngũ kỹ sư nội địa về Lean Six Sigma (một số kỹ sư VinFast đã đạt chứng chỉ Green Belt quốc tế). Mục tiêu là xây dựng một lực lượng nhân sự chất lượng cao thông thạo cải tiến quy trình, để không chỉ sản xuất hiệu quả mà còn đảm bảo an toàn và độ tin cậy cho từng chiếc xe xuất xưởng.

VinFast cũng đứng trước cơ hội trở thành hạt nhân lan tỏa văn hóa Lean Six Sigma trong ngành công nghiệp Việt Nam. Như một chuyên gia đã đề xuất, VinFast có thể khởi xướng các chương trình đào tạo Lean Six Sigma cho kỹ sư Việt, giúp tạo ra hàng trăm ngàn kỹ sư “đai đen” trong nước trong tương lai. Khi hệ sinh thái nhà cung cấp của VinFast cũng nâng tầm quản trị chất lượng theo Lean Six Sigma, toàn chuỗi cung ứng ô tô Việt Nam sẽ phát triển đồng bộ và bền vững. Có thể nói, hành trình của VinFast mới bắt đầu và nhiều thách thức còn ở phía trước, nhưng định hướng đúng đắn ngay từ đầu – áp dụng tri thức quản lý tiên tiến của thế giới – sẽ là chìa khóa để VinFast tiến xa trên thị trường quốc tế.

Bộ công cụ cải tiến cốt lõi trong Lean Six Sigma

Lean Six Sigma cung cấp một bộ công cụ đa dạng để nhận diện vấn đề, phân tích và giải quyết một cách có hệ thống. Dưới đây là bốn công cụ cốt lõi thường được sử dụng cùng mục đích chính của chúng:

-

Sơ đồ chuỗi giá trị (Value Stream Mapping – VSM): Đây là công cụ trực quan hóa toàn bộ dòng chảy quy trình, từ đầu vào đến đầu ra, giúp xác định các bước có giá trị và không có giá trị. VSM vẽ ra hiện trạng quy trình trên một bản đồ duy nhất, cho thấy chỗ nào bị ùn tắc, lãng phí thời gian hoặc nguồn lực, từ đó làm cơ sở thiết kế trạng thái tương lai tối ưu hơn. Nói đơn giản, VSM giúp “nhìn thấy” lãng phí trong dòng chảy để tìm cách loại bỏ. Ví dụ, vẽ VSM cho thấy thời gian chờ giữa các công đoạn hoặc tồn kho bán thành phẩm quá cao, doanh nghiệp có thể áp dụng kéo (Pull) hay cân bằng sản xuất (Heijunka) để cải thiện.

-

Chu trình DMAIC: Như đã mô tả ở phần Six Sigma, DMAIC là khung giải quyết vấn đề theo 5 giai đoạn: Define – Measure – Analyze – Improve – Control. Công cụ này hướng dẫn đội cải tiến đi từng bước từ định nghĩa vấn đề rõ ràng, đo lường bằng dữ liệu, phân tích tìm nguyên nhân cốt lõi, thử nghiệm giải pháp cải tiến và cuối cùng là kiểm soát để duy trì kết quả. DMAIC mang tính kỷ luật cao, đảm bảo rằng mọi khía cạnh của vấn đề được hiểu thấu đáo trước khi hành động. Trong Lean Six Sigma, DMAIC có thể kết hợp thêm các công cụ Lean ở mỗi bước (ví dụ: dùng VSM trong Measure và Analyze, dùng Kaizen trong Improve). Đây là xương sống của hầu hết các dự án Six Sigma và đảm bảo cải tiến đạt được là dài hạn chứ không nhất thời.

-

Báo cáo A3 (A3 Report): A3 là một phương pháp báo cáo và giải quyết vấn đề do Toyota phát triển, trong đó toàn bộ vấn đề, phân tích và kế hoạch hành động được tóm gọn trên một tờ giấy khổ A3 (khoảng 11×17 inch). Mục đích của A3 là tạo ra một quy trình tư duy logic và súc tích: nhóm thực hiện phải xác định rõ vấn đề, bối cảnh, phân tích nguyên nhân (thường dùng sơ đồ xương cá, 5 Why), đề xuất giải pháp kèm kế hoạch thực hiện và kết quả kỳ vọng – tất cả trên một trang giấy. A3 vừa là công cụ vừa là quy trình huấn luyện: cấp dưới trình bày A3 để cấp trên duyệt, qua đó học cách tư duy bài bản; cấp trên dùng A3 để hướng dẫn và ra quyết định nhanh. Ưu điểm của A3 nằm ở tính trực quan, tập trung vào trọng tâm và khuyến khích tư duy theo chu trình PDCA (Plan-Do-Check-Act). Nhiều tổ chức ngoài Toyota đã áp dụng A3 như một ngôn ngữ chung cho việc giải quyết vấn đề, giúp cải thiện khả năng trao đổi thông tin và lưu trữ tri thức cải tiến.

-

Sự kiện Kaizen (Kaizen Event): Đây là hình thức “cuộc họp cải tiến nhanh” (còn gọi là Kaizen workshop, Kaizen blitz), tập trung một nhóm liên chức năng để giải quyết một vấn đề cụ thể trong thời gian rất ngắn (thường 3-5 ngày). Trong sự kiện Kaizen, đội ngũ (6-8 người từ các phòng ban liên quan) sẽ cùng nhau xác định nguyên nhân, đề ra giải pháp và thực hiện ngay lập tức những thay đổi tại hiện trường. Do tính tập trung cao độ, Kaizen Event cho phép đạt được cải tiến mang tính đột phá nhanh – ví dụ giảm thời gian set-up máy từ vài giờ xuống vài phút sau một tuần lễ Kaizen. Công cụ này thường được dùng để tạo cú hích ban đầu hoặc giải quyết các “điểm nghẽn” rõ ràng, sau đó kết quả sẽ được chuẩn hóa và duy trì bằng các công cụ kiểm soát. Kaizen Event thúc đẩy tinh thần làm việc nhóm và sáng tạo từ nhân viên, đồng thời thể hiện cam kết của lãnh đạo khi dành thời gian và nguồn lực để cải tiến tức thì. Đây là một phần quan trọng của Lean Six Sigma nhằm xây dựng văn hóa cải tiến liên tục có sự tham gia của mọi người.

Ngoài bốn công cụ trên, Lean Six Sigma còn có nhiều công cụ khác như: 5S (sắp xếp và chuẩn hóa nơi làm việc), Kanban (thẻ kéo tín hiệu), Poka-Yoke (chống sai lỗi), Root Cause Analysis (phân tích nguyên nhân gốc), Đồ thị kiểm soát (theo dõi ổn định quy trình), FMEA (phân tích kiểu lỗi và ảnh hưởng), v.v. Tùy vào từng vấn đề và mục tiêu cụ thể, đội ngũ cải tiến sẽ lựa chọn tổ hợp công cụ phù hợp. Quan trọng là hiểu rõ mục đích của mỗi công cụ để áp dụng đúng lúc, đúng chỗ: ví dụ dùng 5S để tạo môi trường nền tảng ngăn nắp trước khi triển khai các cải tiến phức tạp hơn, hay dùng biểu đồ Pareto để chọn ra vấn đề ưu tiên (theo nguyên tắc 20/80) trước khi đào sâu vào phân tích nguyên nhân.

Gợi ý lộ trình triển khai Lean Six Sigma cho doanh nghiệp Việt Nam

Việc triển khai Lean Six Sigma là một hành trình thay đổi đòi hỏi thời gian, nguồn lực và sự cam kết từ cấp lãnh đạo cao nhất đến từng nhân viên. Đối với doanh nghiệp Việt Nam, lộ trình này nên được điều chỉnh phù hợp với văn hóa và trình độ hiện tại, nhưng vẫn tuân theo các bước cơ bản như sau:

-

Chuẩn bị và cam kết ban đầu: Trước hết, lãnh đạo cấp cao cần tìm hiểu sâu về Lean Six Sigma và xác định tầm nhìn chiến lược cho chương trình cải tiến. Doanh nghiệp có thể bắt đầu bằng cách mời chuyên gia tư vấn đào tạo nhận thức cho ban lãnh đạo, thăm quan nhà máy hình mẫu đã áp dụng Lean Six Sigma thành công. Trên cơ sở đó, lãnh đạo đưa ra tuyên bố cam kết mạnh mẽ, lập ban chỉ đạo cải tiến và phân bổ nguồn lực cần thiết (ngân sách đào tạo, thời gian cho nhân viên tham gia dự án…). Đây là bước quan trọng để tạo tiền đề văn hóa: nếu không có sự ủng hộ rõ ràng và nhất quán từ “trên xuống”, mọi nỗ lực cải tiến sau đó sẽ khó bền vững. Lãnh đạo cũng cần lựa chọn một số lĩnh vực ưu tiên (ví dụ: giảm lỗi hàng hóa, tăng năng suất chuyền, rút ngắn thời gian giao hàng) làm mục tiêu ban đầu cho chương trình Lean Six Sigma, gắn với các chỉ số KPI cụ thể.

-

Đào tạo và phát triển năng lực: Song song, doanh nghiệp tiến hành đào tạo kiến thức Lean Six Sigma cho các cấp nhân sự. Thông thường, sẽ có một chương trình đào tạo phân tầng: đào tạo căn bản cho mọi nhân viên về tư duy Lean (ví dụ 5S, loại bỏ lãng phí) và Six Sigma cơ bản; đào tạo chuyên sâu hơn cho nhóm nòng cốt được chọn làm Green Belt, Black Belt. Nên tận dụng các khóa học chuẩn quốc tế (của ASQ, VIQI, hay các đối tác uy tín) để đảm bảo chất lượng đào tạo. Lưu ý rằng đào tạo nên đi đôi với thực hành dự án thực tế để học viên áp dụng ngay kiến thức. Giai đoạn này cũng cần sự tham gia của HR và bộ phận phát triển tổ chức: xây dựng cơ chế khuyến khích (thưởng dự án thành công, công nhận chứng chỉ), điều chỉnh mô tả công việc có lồng ghép trách nhiệm cải tiến, và hoạch định lộ trình nghề nghiệp cho các Lean Six Sigma practitioners. Khi có đội ngũ cán bộ kỹ thuật nội bộ đủ mạnh, doanh nghiệp sẽ giảm phụ thuộc tư vấn bên ngoài và tự vận hành được chương trình cải tiến liên tục.

-

Triển khai các dự án thí điểm (Pilot): Sau đào tạo, hãy chọn ra một vài dự án cải tiến thí điểm để áp dụng Lean Six Sigma vào thực tế. Các dự án này nên có phạm vi vừa phải, khả thi trong 3-6 tháng, liên quan đến những vấn đề nhức nhối mà nếu giải quyết sẽ tạo hiệu ứng tích cực (ví dụ: giảm phế phẩm tại công đoạn A, tinh gọn quy trình giao nhận kho…). Mỗi dự án lập đội cải tiến gồm các thành viên đa chức năng, có Black/Green Belt dẫn dắt và một sponsor là quản lý cấp trung bảo trợ. Áp dụng chuẩn mực DMAIC hoặc Kaizen Event tùy trường hợp. Trong quá trình này, sự hỗ trợ sát sao của chuyên gia (có thể thuê ngoài hoặc mentor nội bộ đã có kinh nghiệm) rất quan trọng để hướng dẫn đội dự án dùng đúng công cụ, vượt qua trở ngại. Các kết quả đạt được từ pilot (số liệu trước-sau, bài học kinh nghiệm) cần được đo lường và truyền thông nội bộ rộng rãi – như những chiến thắng ban đầu (quick wins) nhằm tạo niềm tin và sự hứng khởi cho toàn công ty.

-

Mở rộng triển khai toàn diện: Khi các pilot thành công, ban lãnh đạo có thể tự tin mở rộng Lean Six Sigma ra phạm vi toàn doanh nghiệp. Giai đoạn này bao gồm việc chuẩn hóa hệ thống quản lý cải tiến: ban hành các quy trình hướng dẫn (ví dụ quy trình thực hiện dự án DMAIC, quy trình gợi ý tổ chức Kaizen định kỳ hàng quý), thiết lập kênh thu thập ý tưởng cải tiến từ hiện trường (Suggestion system), và tiếp tục đào tạo nâng cao (đào tạo thêm Green Belt, nâng cấp Green Belt giỏi lên Black Belt,…). Một mô hình thường thấy là tạo Phòng/ban cải tiến liên tục hoặc Operational Excellence Office trực thuộc lãnh đạo, quy tụ các Master Black Belt và chuyên gia Lean làm đầu mối hỗ trợ cho các đơn vị. Đồng thời, mỗi xưởng/phòng ban nên có đại diện cải tiến (Improvement Champion) để kết nối với nhóm trung tâm – như APQC khuyến nghị mô hình nhóm “liên kết trung tâm & vệ tinh”. Mục tiêu là đảm bảo Lean Six Sigma thẩm thấu vào mọi hoạt động: từ hoạch định chiến lược (có xem xét các dự án cải tiến trọng điểm mỗi năm), cho đến vận hành hàng ngày (duy trì 5S, họp cải tiến ngắn mỗi ca, v.v.).

-

Duy trì và phát triển văn hóa cải tiến liên tục: Lean Six Sigma không phải chiến dịch một lần mà là hành trình liên tục. Sau vài năm, doanh nghiệp cần chuyển từ giai đoạn “dự án” sang giai đoạn “văn hóa”, nơi cải tiến liên tục trở thành thói quen của mọi người. Để làm được điều này, cần cơ chế duy trì rõ ràng: các chỉ số KPI cải tiến được theo dõi định kỳ (ví dụ số lượng ý tưởng/năm, số dự án hoàn thành, mức tiết kiệm đạt được), kết quả cải tiến được liên kết với đánh giá hiệu quả công việc. Lãnh đạo nên định kỳ tổ chức diễn đàn chia sẻ giữa các nhóm, tôn vinh những cá nhân/đội xuất sắc (có thể giống giải thưởng nội bộ). Ngoài ra, tiếp tục mở rộng phạm vi Lean Six Sigma sang các lĩnh vực mới: nếu ban đầu tập trung ở khối sản xuất, sau đó có thể áp dụng Six Sigma vào dịch vụ khách hàng, Lean vào quản lý văn phòng (Lean Office).

Đặc biệt, vai trò của từng cấp trong duy trì cải tiến rất quan trọng:

-

Lãnh đạo cấp cao: luôn phải là “người truyền lửa” cho văn hóa Lean Six Sigma. Họ thể hiện điều này qua việc thường xuyên hỏi han về các hoạt động cải tiến trong buổi giao ban, dành thời gian đi Gemba (hiện trường) xem kết quả 5S, treo bảng đo lường cải tiến tại văn phòng mình, và liên tục nhắc nhở tầm nhìn “Zero waste, Zero defect” của công ty. Lãnh đạo cũng cần sẵn sàng khen thưởng và ghi nhận nỗ lực cải tiến, đồng thời kiên quyết xử lý những trường hợp cản trở thay đổi.

-

Quản lý cấp trung: đây là tầng “xương sống” triển khai. Quản lý các nhà máy/phân xưởng/phòng ban phải lồng ghép mục tiêu Lean Six Sigma vào mục tiêu đơn vị, phân công nhân sự tham gia dự án hợp lý (không vì sản xuất bận rộn mà trì hoãn cải tiến), và theo dõi chặt chẽ tiến độ dự án trong phạm vi mình. Họ đóng vai trò Coach (huấn luyện) cho cấp dưới: hướng dẫn nhóm của mình áp dụng các công cụ đơn giản hàng ngày (như 5S, báo cáo A3), tổ chức họp nhóm định kỳ để xem xét các bất hợp lý và lên kế hoạch hành động. Quản lý trung gian cần hiểu rằng thành công của mình không chỉ đo bằng sản lượng hay doanh thu, mà còn bằng cải thiện chỉ số hiệu quả qua các năm.

-

Bộ phận HRBP và đào tạo: tham gia tích cực vào thiết kế lộ trình phát triển nhân tài Lean Six Sigma. Họ có thể phối hợp cùng chuyên gia kỹ thuật xây dựng khung năng lực chuẩn cho các vai trò (ví dụ: tiêu chí nào để một kỹ sư được coi là Lean Practitioner, hay một quản đốc đạt trình độ Green Belt). HRBP cũng đảm bảo các chính sách đãi ngộ hỗ trợ văn hóa cải tiến: như thưởng nóng cho sáng kiến mang lại lợi ích lớn, hay ràng buộc tiêu chí cải tiến vào xét thăng tiến. Ngoài ra, họ nên tổ chức các buổi đào tạo refresh, đào tạo chéo giữa các phòng ban để lan tỏa kiến thức. Mục tiêu cuối cùng là Lean Six Sigma trở thành một phần DNA của nguồn nhân lực công ty.

-

Đội ngũ chuyên gia cải tiến (Lean Six Sigma Expert): bao gồm các Black Belt, Master Black Belt, và các kỹ sư Lean chủ chốt. Họ phải được trao đủ thẩm quyền và điều kiện để dành 100% thời gian cho cải tiến (tránh kiêm nhiệm quá nhiều công việc sản xuất gây phân tán). Nhiệm vụ của đội này là dẫn dắt các dự án khó, cố vấn cho các Green Belt, và phát triển những cải tiến có tác động lớn đến kết quả kinh doanh (ví dụ tối ưu chuỗi cung ứng, thiết kế lại layout nhà xưởng). Họ cũng chịu trách nhiệm duy trì hệ thống đo lường và báo cáo kết quả Lean Six Sigma lên ban giám đốc, đảm bảo tính minh bạch và định lượng của mọi nỗ lực. Việc cập nhật kiến thức mới (công nghệ mới trong sản xuất thông minh, công cụ phân tích dữ liệu lớn…) cũng do nhóm này chủ trì, giữ cho doanh nghiệp không tụt hậu trong hành trình Operational Excellence.

-

Nhân viên các cấp: mọi nhân viên cần được khuyến khích và tạo điều kiện tham gia cải tiến. Điều này có nghĩa: mỗi người nên được huấn luyện để tự nhận biết lãng phí trong công việc của mình, có quyền đề xuất ý kiến cải tiến và tham gia ít nhất một hoạt động cải tiến nào đó (một workshop Kaizen, một nhóm 5S, hay một dự án nhỏ) trong năm. Văn hóa “không đổ lỗi” cần được nhấn mạnh, để nhân viên an tâm báo cáo vấn đề, sự cố thay vì che giấu. Khi ý kiến nhân viên được lắng nghe và đóng góp của họ được trân trọng, cải tiến liên tục mới thực sự bền vững. Như triết lý của Kaizen: “người trực tiếp làm việc là người hiểu rõ vấn đề nhất và cũng có thể nghĩ ra giải pháp hữu hiệu nhất.”

Tóm lại, lộ trình triển khai Lean Six Sigma là một quá trình biến đổi tổ chức toàn diện. Doanh nghiệp Việt Nam khi thực hiện cần kiên nhẫn và có chiến lược dài hạn, đồng thời phân chia giai đoạn rõ ràng, phân tầng vai trò hợp lý. Những thành công nhỏ ban đầu sẽ tích lũy dần thành niềm tin lớn, giúp doanh nghiệp tự tin tiến tới mục tiêu cao hơn. Với sự cam kết và nỗ lực không ngừng, Lean Six Sigma sẽ không chỉ là những dự án rời rạc, mà trở thành thói quen quản trị hằng ngày – chìa khóa để cạnh tranh và phát triển bền vững trong môi trường kinh doanh toàn cầu hóa.

Nguồn tài liệu tham khảo:

-

Womack, J.P., Jones, D.T. (1996). Lean Thinking: Banish Waste and Create Wealth in Your Corporation. Simon & Schuster.

-

APQC – American Productivity & Quality Center (2019). Lean Approach to Process Improvement

-

Wikipedia (2025). “Lean manufacturing.” Wikipedia

-

Wikipedia (2025). “Six Sigma.” Wikipedia

-

Mavim (2025). “Integrating Lean and Six Sigma for Optimal Results” – Mavim Blog

-

ANSI Blog (2025). “Competencies in Six Sigma: Defining Green Belt, Black Belt, and Lean” – ANSI.org

-

ASQ – American Society for Quality (2010). “Quality Revolution Reduces Defects, Drives Sales Growth at 3M” – ASQ Case Study

-

MotorTrend (2022). “VinFast Is Making Carmaking 101 Look Easy” – MotorTrend News

-

CafeF (2023). Phân tích VinFast niêm yết trên NASDAQ (Chuyên gia Ngô Công Trường)

-

LeanProduction (2023). “Lean Manufacturing Glossary” – LeanProduction.com

-

ASQ (2023). “DMAIC” – ASQ Quality Resources

-

ASQ (2023). “A3 Report” – ASQ Quality Resources

-

GoLeanSixSigma (2024). “What Is a Kaizen Event?” – GoLeanSixSigma.com

-

6sigma.com (2017). “Six Sigma in Action: A Case Study at 3M” – SixSigma.com