- Home

- / Blog quản trị, Khung năng lực, Kiến thức nhân sự

Tối ưu quy trình sản xuất dựa trên khung năng lực (7 bước)

Vì sao tối ưu hóa quy trình sản xuất dựa trên khung năng lực là con đường bền vững? Trong […]

Vì sao tối ưu hóa quy trình sản xuất dựa trên khung năng lực là con đường bền vững? Trong môi trường sản xuất hiện nay, nhiều nhà máy đã áp dụng Lean, Six Sigma, Kaizen, 5S. Tuy nhiên, khi các công cụ được triển khai rời rạc, không gắn với khung năng lực của con người–quy trình–công nghệ–dữ liệu–văn hoá, kết quả thường “đẹp trên slide nhưng thất bại ngoài xưởng”. Để khắc phục gốc rễ, doanh nghiệp cần chuyển sang tối ưu hóa quy trình sản xuất dựa trên khung năng lực (competency-based manufacturing optimization) — một cách tiếp cận tích hợp, lấy khung năng lực làm “xương sống” và KPI vận hành làm “thước đo”.

Tối ưu hóa quy trình sản xuất dựa trên khung năng lực không chỉ “chạy tool” (SMED, SPC, TPM…) mà còn khóa chặt cải tiến bằng:

-

KPI ràng buộc đo trực tiếp: OEE, FPY/ppm, OTIF, lead time, MTBF/MTTR, cost.

-

Chuẩn hoá SOP/WI + Skill Matrix để kết quả được duy trì sau dự án.

-

Control plan + RACI + cơ chế alert → action để dữ liệu sống và sinh quyết định.

-

Lợi thế cạnh tranh VRIN (Valuable–Rare–Inimitable–Non-substitutable) nhờ tích lũy dữ liệu, tay nghề, bí quyết và văn hoá vận hành — khó sao chép.

Nói cách khác, tối ưu hóa quy trình sản xuất dựa trên khung năng lực giúp doanh nghiệp vừa cải tiến vận hành, vừa xây lợi thế bền vững: công cụ chỉ là thành phần; năng lực hệ thống mới là lõi giá trị.

| >>> Đọc thêm bài viết chuyên sâu sau: Quản trị theo Mục tiêu MBO là gì?: Quy trình, ưu – nhược, so sánh với OKR/KPI

Bài viết này đem lại gì cho bạn?

Để đảm bảo mở bài gắn kết chặt với phần thân, toàn bộ nội dung được thiết kế như một hành trình áp dụng thực chiến nhằm tối ưu hóa quy trình sản xuất dựa trên khung năng lực:

-

Khung năng lực trong sản xuất là gì và tại sao nó phải đi kèm KPI (SQDCM) — nền tảng để tối ưu hóa quy trình sản xuất dựa trên khung năng lực không trượt khỏi mục tiêu kinh doanh.

-

Khi nào nên áp dụng: dấu hiệu cảnh báo như đổi model liên tục, FPY thấp, downtime tăng, OTIF giảm, tồn kho phình to.

-

Lộ trình 7 bước chuẩn hóa để tối ưu hóa quy trình sản xuất dựa trên khung năng lực:

-

B1: Chọn phạm vi & KPI mục tiêu (OEE, FPY, OTIF, lead time, scrap, energy)

-

B2: VSM & xác định nút thắt

-

B3: Khai báo khung năng lực theo công đoạn + Skill Matrix

-

B4: Chấm VRIN + maturity + gap năng lực (điểm 1–5)

-

B5: Thiết kế giải pháp theo 4 trục: Con người | Quy trình | Công nghệ–Dữ liệu | Chuỗi cung ứng

-

B6: Thực thi PDCA/DMAIC + Control plan (alert → action, RACI)

-

B7: Chuẩn hoá & nhân rộng qua audit, dashboard, review quý

-

-

Bộ KPI & công cụ đo khuyến nghị để tối ưu hóa quy trình sản xuất dựa trên khung năng lực: OEE–TPM/PdM, FPY–SPC/Poka-Yoke/DOE, OTIF–APS/S&OP, Lead time–SMED/Heijunka/Kanban.

-

Toolkit thực thi (VSM Pack, VRIN Scoring Sheet, Competency–KPI Map, Skill Matrix, SOP/WI template, Control plan, Dashboard KPI) để triển khai nhanh – đúng – bền.

-

Roadmap 30/60/90 ngày: từ pilot tại nút thắt (SMED/SPC/PdM/MES) đến chuẩn hoá & mở rộng.

-

Rủi ro & cách tránh: tool rời rạc, không ràng KPI, dữ liệu chết, thiếu owner & RACI — và cách khóa chặt bằng Skill Matrix + SOP/WI + KPI + control plan.

Khi đi hết hành trình, bạn sẽ có bản đồ áp dụng để tối ưu hóa quy trình sản xuất dựa trên khung năng lực ngay tại nhà máy mình: kết nối công cụ với năng lực, liên kết dữ liệu với quyết định, và gắn KPI với tài chính — từ đó tạo tác động đo được lên OEE, FPY, OTIF, lead time, MTBF/MTTR, cost.

| >>> Đọc ngay bài viết chuyên sâu sau: Phân Loại Năng Lực Cá Nhân Và Năng Lực Tập Thể: Cần Nhận Định Đúng & Đủ

Khung năng lực trong sản xuất là gì và vì sao quyết định thành công của tối ưu hóa quy trình sản xuất?

Khung năng lực trong sản xuất (Manufacturing Competency Framework) là nền tảng giúp doanh nghiệp không chỉ triển khai công cụ cải tiến, mà còn biến chúng thành năng lực vận hành đặc thù của nhà máy. Trong bối cảnh tối ưu hóa quy trình sản xuất dựa trên khung năng lực, cấu trúc khung bao gồm:

-

Con người (People Competency) khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

-

Kỹ năng, chứng nhận nghề, đào tạo TWI, cross-training theo Skill Matrix.

-

Năng lực an toàn EHS, thái độ và tinh thần cải tiến liên tục.

-

-

Quy trình (Process Competency) khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

-

SOP/WI chuẩn hóa thao tác, Visual Management, 5S, Kaizen.

-

Các công cụ Lean/Six Sigma như SMED, SPC, Poka-Yoke, FMEA.

-

-

Công nghệ – Dữ liệu (Technology & Data Competency) khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

-

MES/OEE realtime, eSPC, Predictive Maintenance (PdM), traceability.

-

APS (Advanced Planning & Scheduling), hệ thống BI/Dashboard phân tích hiệu suất.

-

-

Văn hoá vận hành (Culture Competency) khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

-

Kỷ luật an toàn, chuẩn Leader Standard Work.

-

PDCA, Kaizen, cơ chế khuyến khích cải tiến liên tục.

-

-

Nhà cung cấp & Chuỗi cung ứng (Supply Chain Competency) khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

-

S&OP cadence chuẩn, hệ thống Kanban, chính sách tồn kho tối ưu.

-

Quản trị chất lượng nhà cung cấp (Supplier Quality).

-

Khi liên kết khung năng lực này với:

-

VRIN (Valuable – Rare – Inimitable – Non-substitutable) → bảo đảm năng lực cốt lõi khó sao chép.

-

SQDCM (Safety – Quality – Delivery – Cost – Morale) → bảo đảm năng lực gắn KPI rõ ràng.

Doanh nghiệp sẽ đạt được một hệ thống tối ưu quy trình sản xuất dựa trên khung năng lực vừa mang lại lợi ích ngắn hạn (giảm lãng phí, tăng OEE, rút ngắn lead time) vừa tạo lợi thế cạnh tranh dài hạn (bền vững, khó sao chép, gắn với chiến lược).

Bảng liên kết khung năng lực trong sản xuất ↔ KPI SQDCM

| Trục SQDCM | KPI đại diện | Năng lực liên quan trong khung năng lực sản xuất | Ví dụ ứng dụng tối ưu hóa quy trình sản xuất dựa trên khung năng lực |

|---|---|---|---|

| Safety (An toàn) | LTIR, TRIR, số near-miss | 5S, Visual Management, EHS, LOTO, Audit an toàn | Chuẩn hóa SOP an toàn, gắn kiểm soát lockout-tagout vào quy trình đổi khuôn (SMED). |

| Quality (Chất lượng) | FPY, ppm lỗi, Cp/Cpk | SPC, Poka-Yoke, DOE, APQP/PPAP | Triển khai eSPC realtime để phát hiện lỗi sớm, giảm ppm lỗi trong dây chuyền SMT. |

| Delivery (Giao hàng) | OTIF, lead time, cycle time | Heijunka, Kanban, APS/Scheduling, SMED | Dùng Heijunka + APS để rút ngắn lead time và tăng OTIF lên >95%. |

| Cost (Chi phí) | COGS, scrap rate, energy per unit | VSM & Kaizen cost, TPM/PdM, Energy Management | Ứng dụng TPM + PdM IIoT để giảm downtime, tiết kiệm chi phí năng lượng. |

| Morale (Tinh thần nhân viên) | Absenteeism, skill coverage, eNPS | Skill Matrix, TWI training, cross-training, EX tại xưởng | Đào tạo đa kỹ năng theo Skill Matrix giúp bao phủ >85% kỹ năng cần cho 3 ca sản xuất. |

Khi nào áp dụng khung năng lực vào tối ưu quy trình sản xuất?

Doanh nghiệp nên tối ưu quy trình sản xuất dựa trên khung năng lực khi xuất hiện các tín hiệu cảnh báo sau:

-

Ra dòng sản phẩm mới hoặc đổi model liên tục → cần năng lực SMED/Heijunka để đổi khuôn nhanh và cân bằng sản xuất.

-

Chỉ số chất lượng giảm: lỗi lặp lại, FPY thấp, downtime tăng, OEE giảm.

-

Chỉ số giao hàng sụt giảm: OTIF giảm, backlog tăng, tồn kho phình to, lead time kéo dài.

-

Bài toán nhân sự: thiếu đa kỹ năng, turnover cao, khó duy trì chuẩn thao tác (SOP/WI).

Những tín hiệu này cho thấy hệ thống chỉ đang vận hành bằng công cụ rời rạc, chưa thực sự gắn chặt vào năng lực cốt lõi. Đây là thời điểm thích hợp để triển khai khung năng lực trong sản xuất nhằm đạt cải tiến bền vững, đo lường được bằng KPI (OEE, FPY, OTIF, lead time, MTBF/MTTR, cost).

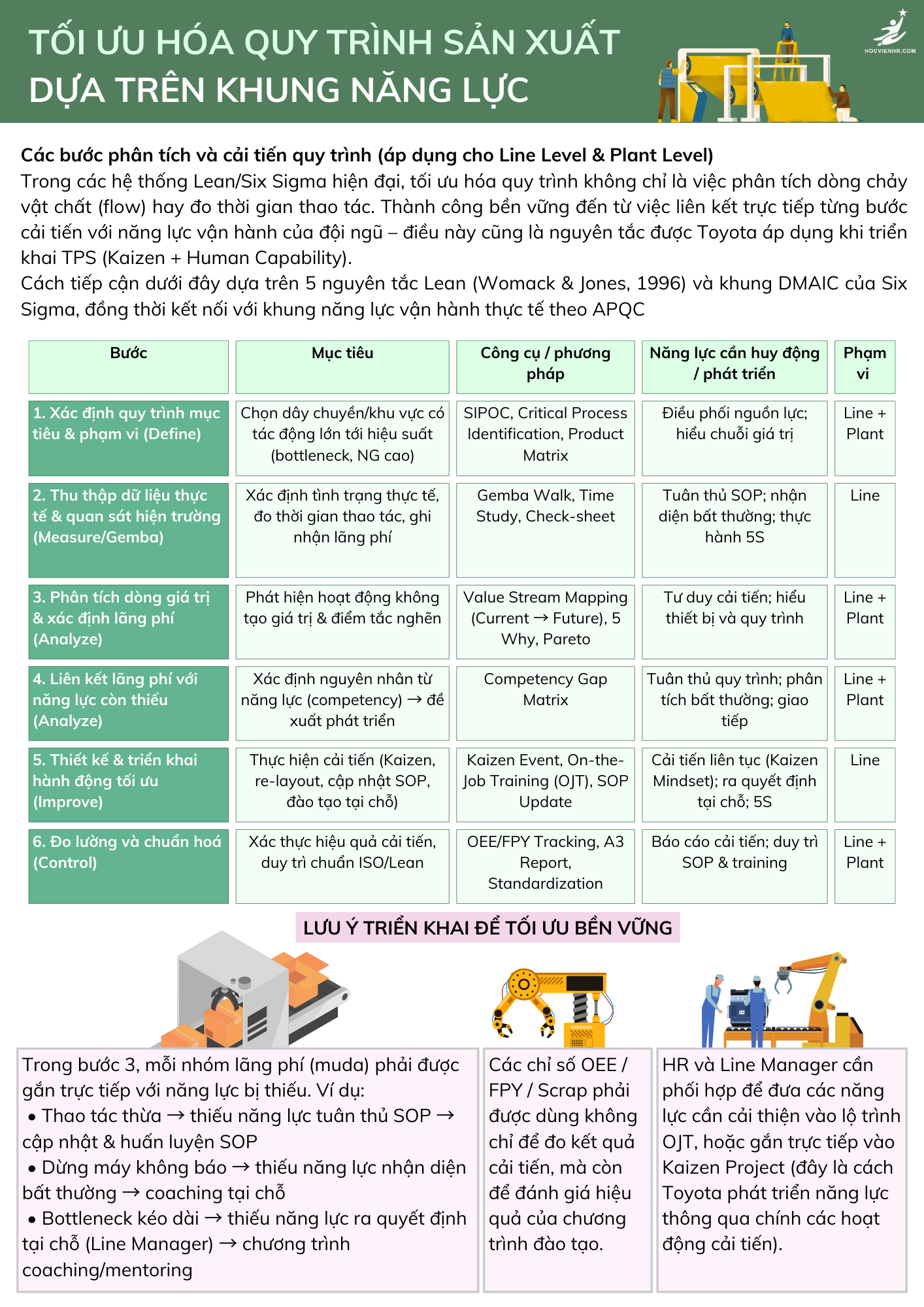

Lộ trình 7 bước phân tích & cải tiến quy trình dựa trên khung năng lực

Bước 1 — Chọn phạm vi & KPI mục tiêu

-

Bắt đầu tối ưu hóa quy trình sản xuất dựa trên khung năng lực từ một dòng giá trị hoặc công đoạn trọng yếu.

-

Xác định KPI cần tác động: OEE, FPY/ppm lỗi, OTIF, lead time, scrap, energy, MTBF/MTTR.

-

Thiết lập baseline và ngưỡng mục tiêu (theo tháng, quý, 90/180 ngày) khi Tối ưu quy trình sản xuất dựa trên khung năng lực.

Bước 2 — Lập bản đồ dòng giá trị (VSM) & xác định nút thắt

-

Vẽ Value Stream Map (VSM) hiện trạng để nhìn toàn cảnh.

-

Xác định lãng phí: chờ đợi, chuyển đổi, đổi khuôn, tái công đoạn, điểm phát sinh lỗi.

-

Chỉ ra nút thắt chính (bottleneck) – máy/ca/công đoạn khiến lead time và WIP tăng.

Bước 3 — Khai báo khung năng lực cho từng công đoạn

-

Xác định Core Competency – Leadership – Functional – Technical Competencies.

-

Lập Skill Matrix theo tổ/ca: mức kỹ năng (1–4), khoảng thiếu hụt, kế hoạch cross-training.

-

Gắn SOP/WI và chuẩn tay nghề cho các thao tác then chốt.

Bước 4 — Chấm VRIN + maturity + gap năng lực

-

Dùng VRIN (1–5) để lượng hóa Giá trị – Độ hiếm – Khó bắt chước – Không thay thế.

-

Đo maturity (1–5) cho quy trình – dữ liệu – kỹ năng.

-

Xác định gap năng lực và chọn Top 3–5 ưu tiên cải tiến trong 90 ngày.

Bước 5 — Thiết kế giải pháp theo 4 trục năng lực

Đây là trái tim của tối ưu hóa quy trình sản xuất dựa trên khung năng lực:

-

Con người (People)

-

Đào tạo TWI (JI/JM/JR), cross-training, chứng nhận tay nghề.

-

Thiết lập Leader Standard Work.

-

-

Quy trình (Process)

-

SOP/WI, SMED (đổi khuôn nhanh), 5S/Visual Management.

-

SPC/Poka-Yoke, FMEA cho phòng ngừa lỗi.

-

-

Công nghệ & Dữ liệu (Technology & Data)

-

MES/OEE realtime, eSPC, PdM (vibration/IR/oil analysis).

-

Traceability, APS, Dashboard BI.

-

-

Chuỗi cung ứng (Supply Chain)

-

Chu kỳ S&OP chuẩn, Kanban kéo vật tư, chính sách tồn kho/safety stock.

-

| >>> Đọc ngay bài viết chuyên sâu sau: Các Bước Xây Dựng Khung Năng Lực: Quy Trình Chi Tiết Cho Doanh Nghiệp

Bước 6 — Thực thi theo PDCA/DMAIC & Control Plan

-

Triển khai pilot theo PDCA hoặc DMAIC.

-

Thiết kế Control Plan: điểm đo, tần suất, ngưỡng cảnh báo.

-

Ràng buộc RACI: ai chịu trách nhiệm KPI nào, quy định alert → hành động ngay.

Bước 7 — Chuẩn hoá & nhân rộng

-

Audit định kỳ, dashboard realtime, review quý để duy trì.

-

Đóng gói bài học thành SOP/WI + Training Pack + Data Model để dễ dàng nhân rộng.

-

Duy trì tối ưu hóa quy trình sản xuất dựa trên khung năng lực ở nhiều dòng sản phẩm/nhà máy.

Bộ KPI & công cụ đo khuyến nghị trong khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

| KPI hiệu suất (SQDCM) | Công cụ/Năng lực liên quan | Ứng dụng trong tối ưu hóa quy trình sản xuất dựa trên khung năng lực |

|---|---|---|

| OEE (Overall Equipment Effectiveness) | TPM, PdM (Predictive Maintenance), SMED, MES realtime | Đo hiệu suất tổng thể thiết bị; kết hợp TPM & PdM để giảm downtime, SMED để giảm thời gian đổi khuôn, MES để giám sát theo ca/kíp. |

| FPY / ppm lỗi (First Pass Yield / lỗi trên triệu sp) | SPC, Poka-Yoke, DOE | Tăng tỷ lệ FPY nhờ SPC realtime, loại bỏ lỗi tái diễn bằng Poka-Yoke, thử nghiệm DOE để tối ưu thông số công nghệ. |

| OTIF (On Time In Full) | APS, S&OP | Dùng APS để tối ưu lịch sản xuất, S&OP cadence để cân đối cung–cầu, cải thiện tỷ lệ giao hàng đúng hạn. |

| Lead time / Cycle time | SMED, Heijunka, Kanban | Rút ngắn lead time bằng đổi khuôn nhanh (SMED), cân bằng sản xuất bằng Heijunka, kéo vật tư đúng lúc nhờ Kanban. |

| MTBF / MTTR | TPM, Autonomous Maintenance (AM), Lube Excellence | Giảm MTTR, tăng MTBF thông qua AM, TPM chuẩn, chương trình bôi trơn/lubrication excellence. |

| Cost / Scrap / Energy | VSM & Kaizen cost, Energy Management | Giảm chi phí phế phẩm (scrap), tối ưu COGS và năng lượng tiêu hao mỗi đơn vị bằng VSM + dashboard năng lượng. |

Nguyên tắc dữ liệu: Mọi KPI trong tối ưu hóa quy trình sản xuất dựa trên khung năng lực cần có:

-

Định nghĩa chỉ số rõ ràng.

-

Nguồn dữ liệu và tần suất đo (real-time, theo ca, theo tuần).

-

Người sở hữu KPI (line leader, maintenance, planner).

-

Thiết lập cảnh báo → hành động theo vòng lặp dữ liệu (data-driven loop).

Toolkit thực thi khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

| Công cụ/Template | Chức năng chính | Giá trị khi tối ưu hóa quy trình sản xuất dựa trên khung năng lực |

|---|---|---|

| VSM Pack (ký hiệu, time-study form) | Vẽ bản đồ dòng giá trị, đo thời gian chờ, chuyển đổi, WIP | Xác định nút thắt để ưu tiên cải tiến. |

| VRIN Scoring Sheet (1–5) | Tự động tính điểm VRIN (Value–Rare–Inimitable–Non-substitutable) | Lựa chọn năng lực cốt lõi ưu tiên triển khai trong 90 ngày. |

| Competency–KPI Map | Bản đồ liên kết năng lực ↔ KPI SQDCM | Chứng minh tác động của năng lực lên KPI cụ thể. |

| Skill Matrix | Quản lý kỹ năng đa năng (multi-skill) theo tổ/ca | Bảo đảm độ phủ kỹ năng và giảm rủi ro thiếu nhân sự. |

| SOP/WI Template + Control Plan | Chuẩn hóa thao tác và thiết kế kế hoạch kiểm soát | Duy trì kết quả cải tiến bền vững. |

| Dashboard KPI (OEE, FPY, OTIF, Lead time) | Theo dõi KPI realtime & so sánh baseline vs mục tiêu | Hỗ trợ ra quyết định dựa trên dữ liệu. |

| Checklist SMED/SPC/TPM/PdM | Bộ câu hỏi đánh giá mức độ tuân thủ và maturity | Phát hiện gap năng lực và gợi ý cải tiến liên tục. |

Rủi ro & cách tránh khi Tối ưu hóa quy trình sản xuất dựa trên khung năng lực

Mục tiêu: làm rõ các rào cản phổ biến và đưa ra phương án khắc phục có thể đo lường, để tối ưu hóa quy trình sản xuất dựa trên khung năng lực diễn ra bền vững, gắn KPI và dễ nhân rộng.

Rủi ro 1 — Triển khai tool rời rạc, không gắn khung năng lực → kết quả không bền

Vấn đề: Chỉ áp dụng Lean/Six Sigma (5S, SMED, SPC…) mà không ràng buộc Skill Matrix, SOP/WI, RACI ⇒ sau dự án, quy trình “bật về trạng thái cũ”.

Cách tránh (áp dụng ngay trong tối ưu hóa quy trình sản xuất dựa trên khung năng lực):

-

Skill Matrix theo tổ/ca: chuẩn 4 mức kỹ năng; mục tiêu coverage ≥80% cho thao tác then chốt.

-

SOP/WI + Leader Standard Work: checklist thao tác/điểm kiểm soát; lịch audit tuần/tháng.

-

KPI ràng buộc & Control Plan: mỗi cải tiến phải gắn OEE/FPY/OTIF/Lead time cụ thể.

-

Tiêu chí chấp nhận: sau 30/60/90 ngày, KPI duy trì trong ngưỡng mục tiêu ≥80% số tuần.

Rủi ro 2 — Không ràng buộc KPI ngay từ đầu → khó đo hiệu quả

Vấn đề: Không xác định baseline & mục tiêu KPI (OEE, FPY/ppm, OTIF, lead time, MTBF/MTTR, cost) trước khi can thiệp.

Cách tránh:

-

Bước 1 luôn đặt KPI mục tiêu (ví dụ: OEE +7pt, FPY +3pt, lead time -15%).

-

Dashboard thời gian thực (MES/OEE, eSPC) để giám sát; báo cáo tuần.

-

Control chart/alert: định sẵn ngưỡng alert → action để kích hoạt hành động chuẩn.

Kết quả: tối ưu hóa quy trình sản xuất dựa trên khung năng lực có minh chứng số, dễ duyệt nhân rộng.

Rủi ro 3 — “Dữ liệu chết” (có đo mà không hành động)

Vấn đề: Thu thập dữ liệu thủ công, trễ, hoặc không gắn trách nhiệm ⇒ không chuyển hóa thành quyết định.

Cách tránh khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

-

Data Owner rõ ràng + SLA cập nhật (ca/ngày/tuần).

-

Luồng Alert → Action (chuẩn hóa):

-

Hệ thống/mẫu báo cáo phát alert (vượt ngưỡng)

-

Owner KPI nhận thông báo (email/Andon)

-

Hành động tiêu chuẩn (WI/Checklist) trong ≤24h

-

Review ca/ngày; A3/8D nếu tái diễn

-

-

Tiêu chí chấp nhận: ≥90% alert có hành động đóng vòng trong SLA.

| >>> Đọc ngay bài viết chuyên sâu sau: Xác định năng lực cốt lõi trong vận hành sản xuất & nâng cao hiệu suất [Từ A-Z]

Rủi ro 4 — Thiếu owner & RACI → mờ trách nhiệm

Vấn đề: Không ai “sở hữu” KPI; các phòng ban đùn đẩy.

Cách tránh (chuẩn SEO gắn từ khóa):

-

Với tối ưu hóa quy trình sản xuất dựa trên khung năng lực, lập RACI cho từng giải pháp:

-

R (Responsible): bộ phận vận hành trực tiếp KPI (VD: Production cho OEE/Lead time)

-

A (Accountable): trưởng bộ phận/nhà máy

-

C (Consulted): QA, Maintenance, Planning, HR/L&D

-

I (Informed): Finance, Supply Chain

-

-

Weekly review 30 phút theo KPI; Monthly ops review theo kết quả/quyết định CAPEX.

Rủi ro 5 — Thay đổi không quản trị: văn hóa & kỹ năng không theo kịp

Vấn đề: Quy trình mới yêu cầu kỹ năng mới (PdM, eSPC, APS…), nhưng chưa có lộ trình đào tạo & chứng nhận.

Cách tránh khi Tối ưu quy trình sản xuất dựa trên khung năng lực:

-

Lộ trình L&D theo khung năng lực (JI/JM/JR, SPC cơ bản, SMED thực hành, PdM nền tảng).

-

Chứng nhận tay nghề + cross-training để tăng linh hoạt ca/kíp.

-

KPI L&D: skill coverage, thời gian “on-job certification”, tỉ lệ audit đạt.

Mẫu Checklist kiểm soát rủi ro (dùng trong “tối ưu hóa quy trình sản xuất dựa trên khung năng lực”):

KPI baseline & mục tiêu đã được phê duyệt

Skill Matrix & SOP/WI đã cập nhật phiên bản

Dashboard/alert hoạt động và có Owner

RACI & lịch review tồn tại (tuần/tháng)

Control Plan & tiêu chí chấp nhận (30/60/90 ngày)

Tối ưu hóa quy trình sản xuất dựa trên khung năng lực cho mô hình HMLV vs. LMHV

-

Bối cảnh: High-Mix Low-Volume (HMLV) cần SMED, Heijunka, APS mạnh; Low-Mix High-Volume (LMHV) cần TPM/PdM, SPC, Poka-Yoke sâu.

-

Cách làm (HMLV):

-

Tối ưu hóa quy trình sản xuất dựa trên khung năng lực để chuẩn hóa đổi mã nhanh, ma trận kỹ năng đa công đoạn, SOP “modular”.

-

Lập Competency–KPI Map gắn lead time, OTIF cho từng họ sản phẩm.

-

-

Cách làm (LMHV):

-

Tối ưu hóa quy trình sản xuất dựa trên khung năng lực bằng SPC + Poka-Yoke + AM/TPM để tăng FPY, OEE.

-

Chuẩn control plan cho điểm kiểm soát tới cấp máy/trạm.

-

Kiến trúc dữ liệu phục vụ tối ưu hóa quy trình sản xuất dựa trên khung năng lực

-

Data model tối thiểu: máy/line, ca/kíp, thao tác, mã hàng, công đoạn, trạng thái (run/set-up/downtime), sự kiện lỗi, nguyên nhân, người vận hành.

-

Luồng “alert → action”: MES/IIoT → cảnh báo theo ngưỡng KPI → Owner KPI nhận việc → work instruction xử lý → close loop & log học tập.

-

Vai trò năng lực: đào tạo eSPC, OEE real-time, PdM cơ bản cho vận hành/QA/Maintenance để tối ưu hóa quy trình sản xuất dựa trên khung năng lực dựa trên dữ liệu “sống”.

ESG & năng lượng trong tối ưu hóa quy trình sản xuất dựa trên khung năng lực

-

KPI năng lượng: kWh/đơn vị, hệ số tải, hệ số công suất, rò rỉ khí nén.

-

Năng lực cốt lõi: Energy Management, lịch bảo trì hệ thống tiện ích, DOE cho nhiệt/áp suất/tốc độ, kỹ năng đọc trend năng lượng.

-

Kết nối: đưa năng lượng vào control plan để tối ưu hóa quy trình sản xuất dựa trên khung năng lực vừa giảm cost vừa đạt mục tiêu ESG.

Tối ưu hóa quy trình sản xuất dựa trên khung năng lực trong giai đoạn Ramp-up/NPI & sau M&A

-

Ramp-up/NPI: tiêu chuẩn hóa SOP “alpha → beta”, Skill Matrix tăng tốc chứng nhận tay nghề, First Article Control + SPC sớm.

-

Sau M&A: hợp nhất thuật ngữ–SOP–năng lực, chấm VRIN cho các “thói quen tốt”, chọn chuẩn “đầu đàn” để tối ưu hóa quy trình sản xuất dựa trên khung năng lực đa nhà máy.

Ma trận năng lực theo vai trò (Operator–Leader–Planner–Maintenance–QA)

| Vai trò | Năng lực & công cụ cốt lõi | Ý nghĩa trong tối ưu hóa quy trình sản xuất dựa trên khung năng lực |

|---|---|---|

| Operator (Nhân viên vận hành) | – TWI JI/JM (Job Instruction/Job Methods) – 5S & Visual Management – e-Checklist – Phản hồi Andon |

Đảm bảo thao tác chuẩn hóa, giảm sai lỗi thao tác, phản hồi sự cố tức thì; góp phần duy trì OEE, FPY và an toàn (Safety). |

| Leader (Tổ trưởng/Line Leader) | – Leader Standard Work – Coaching & mentoring – A3 Thinking, 8D Problem Solving |

Dẫn dắt đội nhóm, giải quyết vấn đề lặp lại, thúc đẩy Kaizen/PDCA; gắn năng lực lãnh đạo với KPI Delivery, Morale. |

| Planner (Kế hoạch sản xuất) | – APS/Finite Scheduling – Heijunka (cân bằng sản xuất) – Chính sách tồn kho/safety stock |

Giúp lập lịch thông minh, cân bằng tải, giảm lead time, nâng cao OTIF; tối ưu hóa chuỗi cung ứng. |

| Maintenance (Bảo trì) | – AM Step 0–3 (Autonomous Maintenance) – PdM (Predictive Maintenance: vibration/IR/oil analysis) – RCA (Root Cause Analysis) thiết bị |

Giảm downtime, tăng MTBF/MTTR, duy trì hiệu suất thiết bị (OEE), giảm chi phí bảo trì ngoài kế hoạch. |

| QA (Quality Assurance) | – SPC (Statistical Process Control) – DOE (Design of Experiments) – Poka-Yoke (chống sai lỗi) – Truy xuất nguồn gốc lỗi |

Kiểm soát chất lượng theo thời gian thực, phòng ngừa lỗi tái diễn, cải thiện FPY, ppm lỗi, COPQ (Cost of Poor Quality). |

Điểm nhấn chuyên môn

-

Tối ưu hóa quy trình sản xuất dựa trên khung năng lực cần Skill Matrix để đo coverage năng lực cho từng ca/khu vực.

-

Ma trận năng lực giúp doanh nghiệp:

-

Gắn từng vai trò với năng lực cốt lõi (core competencies manufacturing).

-

Đảm bảo coverage mục tiêu ≥85% kỹ năng quan trọng để giảm rủi ro vận hành.

-

Liên kết trực tiếp đến KPI SQDCM (Safety – Quality – Delivery – Cost – Morale).

-

Kết luận:

Tối ưu quy trình sản xuất dựa trên khung năng lực là phương pháp bền vững để nâng OEE, FPY/ppm, OTIF, lead time, MTBF/MTTR, cost. Công thức thành công: tool (SMED, SPC, TPM, APS) + khung năng lực (Skill Matrix, SOP/WI, L&D) + dữ liệu (MES/eSPC/PdM) + KPI (Control Plan & Dashboard), triển khai theo 7 bước và được “neo” bằng control plan. Khi tối ưu hóa quy trình sản xuất dựa trên khung năng lực có RACI rõ ràng, alert → action mạch lạc và review 30/60/90 ngày, kết quả sẽ ổn định và nhân rộng.