- Home

- / Blog quản trị, Khung năng lực, Kiến thức nhân sự

Xác định năng lực cốt lõi trong vận hành sản xuất & nâng cao hiệu suất [Từ A-Z]

Năng lực cốt lõi trong sản xuất (Core Competencies in Manufacturing) không chỉ là một kỹ thuật hay công cụ […]

Năng lực cốt lõi trong sản xuất (Core Competencies in Manufacturing) không chỉ là một kỹ thuật hay công cụ riêng lẻ, mà là sự tích hợp của 5 yếu tố then chốt: con người – quy trình – công nghệ – dữ liệu – đối tác. Những yếu tố này được doanh nghiệp tích lũy, cải tiến và chuẩn hóa theo thời gian, từ đó hình thành một “hệ gen vận hành” đặc trưng của nhà máy, khó sao chép và mang lại lợi thế cạnh tranh bền vững.

Nếu nhìn từ góc độ logic giá trị, năng lực cốt lõi chính là chiếc cầu nối giữa năng lực vận hành nội bộ và thành quả kinh doanh. Cụ thể:

-

Năng lực cốt lõi giúp doanh nghiệp đạt kết quả vượt trội trên trục SQDCM:

-

Safety (An toàn): giảm tai nạn lao động, đảm bảo môi trường EHS chuẩn quốc tế.

-

Quality (Chất lượng): nâng cao First Pass Yield (FPY), giảm lỗi sản phẩm.

-

Delivery (Giao hàng): tối ưu lead time, cải thiện chỉ số OTIF (On Time In Full).

-

Cost (Chi phí): giảm lãng phí theo tư duy Lean Manufacturing, cải thiện OEE.

-

Morale (Tinh thần): xây dựng văn hóa cải tiến liên tục (Kaizen), nâng cao sự gắn kết.

-

-

Khi vận hành hiệu quả, SQDCM → lợi nhuận & thị phần, tạo thành vòng lặp giá trị khép kín: từ nhà máy → khách hàng → doanh nghiệp.

Điểm nhấn ở đây: Năng lực cốt lõi không phải là một kỹ thuật đơn lẻ như SMED hay SPC, mà là năng lực hệ thống. Nó bao gồm:

-

Quy trình chuẩn (SOP) + công cụ (Lean, TPM, SPC…) + dữ liệu (MES, ERP, IoT).

-

Đội ngũ được đào tạo đa kỹ năng (Skill Matrix, TWI).

-

Năng lực quản trị thay đổi để duy trì và nâng cấp liên tục.

Chính sự kết hợp này biến năng lực cốt lõi thành “lá chắn” bảo vệ lợi thế cạnh tranh, đồng thời là “đòn bẩy” tăng trưởng bền vững.

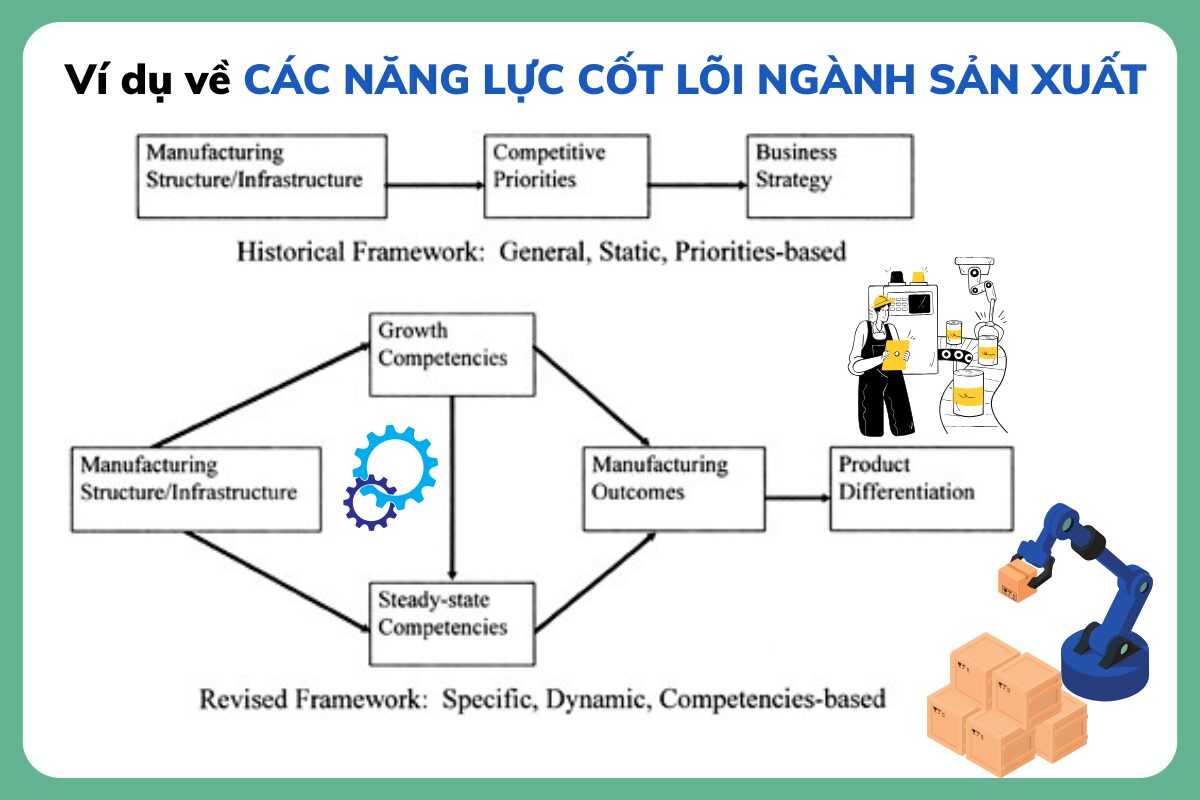

Vì sao gọi là năng lực cốt lõi trong ngành sản xuất?

Một năng lực chỉ được xem là cốt lõi khi nó đáp ứng được tiêu chí VRIN (Valuable – Rare – Inimitable – Non-substitutable):

-

Khó sao chép (Inimitable)

-

Gắn liền với dữ liệu lịch sử sản xuất của riêng nhà máy.

-

Tích lũy từ tay nghề & bí quyết vận hành của đội ngũ.

-

Được chuẩn hóa thành SOP, quy trình độc quyền.

-

Phản ánh cách phối hợp chuỗi cung ứng riêng biệt của doanh nghiệp.

-

-

Tạo khác biệt vận hành (Valuable & Rare)

-

Rút ngắn lead time và cycle time, cải thiện tính linh hoạt.

-

Nâng tỷ lệ FPY (First Pass Yield) → giảm phế phẩm.

-

Giảm MTTR (Mean Time To Repair), tăng MTBF (Mean Time Between Failures).

-

Nâng cao OEE (Overall Equipment Effectiveness), cải thiện hiệu suất tổng thể nhà máy.

-

-

Bám sát chiến lược (Non-substitutable)

-

Nếu chiến lược là “đổi mã hàng nhanh” → năng lực cốt lõi phải là SMED (đổi khuôn nhanh) + Heijunka (cân bằng sản xuất).

-

Nếu chiến lược là “chất lượng zero-defect” → năng lực cốt lõi là SPC (kiểm soát thống kê) + Poka-Yoke (chống sai lỗi) + DOE (Design of Experiments).

-

Nếu chiến lược là “sản xuất tinh gọn – tiết kiệm chi phí” → năng lực cốt lõi là Lean + TPM + Kanban.

-

Phân biệt các khái niệm dễ nhầm với “Năng lực cốt lõi”

Trong sản xuất, nhiều thuật ngữ như kỹ thuật (tool), quy trình (SOP), hay KPI thường bị nhầm lẫn với năng lực cốt lõi. Tuy nhiên, cần phân biệt rõ:

| Thuật ngữ | Bản chất | Khác gì với “năng lực cốt lõi” |

|---|---|---|

| Kỹ thuật / Tool (VD: 5S, Kanban, SMED, Poka-Yoke) | Là phương pháp/công cụ cụ thể nhằm cải thiện một khía cạnh sản xuất (sắp xếp, đổi khuôn, phòng ngừa lỗi…) | Chỉ là một thành phần. Nếu chỉ áp dụng tool mà không có dữ liệu, kỹ năng, quản trị và văn hoá duy trì, nó chưa đủ để trở thành năng lực cốt lõi. |

| Quy trình chuẩn (SOP, Work Instruction) | Là cách làm nhất quán được chuẩn hoá, giúp nhân viên thao tác đúng và đồng bộ | SOP đơn lẻ chỉ là khung hướng dẫn. Muốn thành năng lực cốt lõi, SOP phải gắn với công cụ, dữ liệu, kỹ năng đội ngũ và quản trị thay đổi. |

| KPI tốt theo thời điểm (VD: OEE tháng này cao, Lead Time giảm trong quý) | Là kết quả đo lường ngắn hạn, phản ánh hiệu suất tại một thời điểm | KPI chỉ cho thấy “ảnh chụp” kết quả. Nếu thiếu cơ chế học hỏi, cải tiến liên tục, văn hoá Kaizen, thì KPI cao hôm nay chưa chắc duy trì được ngày mai. |

Điểm mấu chốt: Năng lực cốt lõi không phải là một công cụ, SOP, hay KPI. Nó là sự kết hợp hệ thống và khả năng duy trì – cải tiến liên tục.

Cấu trúc “Stack” của một năng lực cốt lõi trong vận hành sản xuất

Một năng lực cốt lõi trong sản xuất hình thành theo tầng (stack), từ chiến lược đến thực thi và bảo vệ tri thức.

Công thức tổng quát:

Năng lực cốt lõi = Chiến lược rõ → Quy trình chuẩn → Kỹ thuật/công cụ → Nền tảng dữ liệu → Năng lực đội ngũ → Văn hoá cải tiến → Quản trị thay đổi → Bảo vệ IP/Know-how.

Ví dụ: Khi nào “Đổi khuôn nhanh (SMED)” được xem là cốt lõi?

Chỉ khi doanh nghiệp xây dựng được full-stack sau:

-

Chiến lược: Đặt ưu tiên “đổi mã hàng nhanh” làm trọng tâm.

-

SOP đổi khuôn: Chuẩn hoá thao tác từng bước, rõ ràng cho mọi ca.

-

Công cụ hỗ trợ: Jig/fixture chuyên dụng, thiết bị chuẩn bị song song, layout tối ưu.

-

Dữ liệu thời gian thực: Thu thập và phân tích dữ liệu pre/post changeover; theo dõi takt time và cycle time.

-

Đội ngũ đa kỹ năng: Vận hành linh hoạt, đào tạo định kỳ theo Skill Matrix.

-

Văn hoá Kaizen: Nhân viên được khuyến khích đề xuất cải tiến, review định kỳ.

-

Quản trị thay đổi: Ban quản lý hỗ trợ, giám sát và duy trì chuẩn mới.

-

Bảo vệ IP/Know-how: Giữ bí quyết về phương án set-up, thiết kế jig/fixture, layout sản xuất.

Khi đủ các tầng này, SMED không còn chỉ là “kỹ thuật đổi khuôn”, mà trở thành năng lực cốt lõi mang lại lợi thế cạnh tranh cho nhà máy.

| >>> Đọc thêm bài viết chuyên sâu sau: Quản trị theo Mục tiêu MBO là gì?: Quy trình, ưu – nhược, so sánh với OKR/KPI

Ranh giới & phạm vi áp dụng năng lực cốt lõi

Một năng lực chỉ thật sự “cốt lõi” khi được xác định đúng cấp độ áp dụng và liên kết chặt với chiến lược vận hành:

-

Cấp độ nhà máy (Plant level)

-

Doanh nghiệp thường chọn năng lực cốt lõi theo dòng giá trị (Value Stream) hoặc nhóm sản phẩm (Product Family).

-

Hướng đi này giúp “ít nhưng sâu” – tập trung tối đa nguồn lực vào một vài điểm then chốt (ví dụ: giảm thời gian đổi khuôn cho sản phẩm có tần suất thay đổi cao).

-

-

Cấp độ chuỗi cung ứng (Supply Chain level)

-

Năng lực cốt lõi có thể mở rộng sang S&OP (Sales & Operations Planning), Supplier Quality, Logistics, nếu những yếu tố này tác động trực tiếp đến OTIF (On Time In Full) và chi phí tổng (Total Cost-to-Serve).

-

Ví dụ: Nhà máy đạt FPY cao nhưng chuỗi cung ứng yếu → không tạo ra lợi thế bền vững.

-

-

Cấp độ tổ chức (Corporate level)

-

Ở tầng cao hơn, năng lực cốt lõi sản xuất cần gắn liền với chiến lược tổng thể của công ty:

-

Cost leadership (Dẫn đầu chi phí) → Lean + TPM + tồn kho tối ưu.

-

Quality leadership (Dẫn đầu chất lượng) → SPC + Poka-Yoke + DOE.

-

Agile/Customization (Linh hoạt & cá nhân hóa) → SMED + Heijunka + Skill Matrix đa kỹ năng.

-

-

Nguyên tắc quan trọng KHI XÁC ĐỊNH năng lực cốt lõi trong vận hành sản xuất : phạm vi càng cao (chuỗi cung ứng, tổ chức) thì năng lực cốt lõi càng phải liên kết nhiều chức năng và có tác động đa chiều.

Liên kết với KPI hiệu suất (SQDCM)

Một năng lực cốt lõi phải chứng minh được tác động đo lường được lên ít nhất một trong 5 trục SQDCM. Bảng sau minh họa mối liên hệ:

| Trục SQDCM | KPI đại diện | Năng lực thường liên quan |

|---|---|---|

| Safety (An toàn) | LTIR/TRIR, số near-miss | 5S & EHS, LOTO (Lockout Tagout), audit an toàn định kỳ |

| Quality (Chất lượng) | FPY (First Pass Yield), ppm lỗi, Cp/Cpk | SPC (Statistical Process Control), Poka-Yoke, DOE, APQP/PPAP |

| Delivery (Giao hàng) | OTD/OTIF, lead time | Heijunka, Kanban, APS/Scheduling, SMED |

| Cost (Chi phí) | COGS, scrap rate, energy cost | VSM & Kaizen cost, TPM/PdM, tối ưu tồn kho |

| Morale (Tinh thần) | Absenteeism, Skill coverage, Employee Engagement | Skill Matrix, TWI training, cross-training, chương trình EX tại xưởng |

Quy tắc vàng khi xác định năng lực cốt lõi trong vận hành sản xuất :

-

Chỉ coi một năng lực là cốt lõi khi nó tác động trực tiếp, đo được, lặp lại lên ≥ 1 trục SQDCM.

-

Đồng thời, năng lực đó phải phục vụ định hướng chiến lược (cost, quality, agile). Nếu không gắn chiến lược, năng lực chỉ dừng ở mức “thực hành tốt” (best practice), chứ chưa phải “cốt lõi”.

Core Competency Card – Đầu ra bắt buộc

| Hạng mục | Nội dung cần xác định | Ví dụ minh hoạ |

|---|---|---|

| Tên năng lực & mục tiêu SQDCM | Nêu rõ năng lực và KPI SQDCM mà nó tác động | SMED – giảm lead time, cải thiện OTIF (Delivery) |

| Phạm vi áp dụng | Dòng sản phẩm, máy móc, khu vực, ca kíp | Dây chuyền A, máy ép nhựa, ca sáng |

| Quy trình/SOP & tiêu chuẩn | Bộ SOP/WI, tiêu chuẩn chất lượng liên quan | SOP đổi khuôn, WI thao tác an toàn, tiêu chuẩn ISO/TS |

| Công cụ & hạ tầng dữ liệu | MES, SCADA, ERP, dashboard theo dõi | MES theo dõi takt-time, dashboard BI theo ca |

| KPI ràng buộc | Baseline hiện tại → mục tiêu 90/180 ngày | Thời gian đổi khuôn: 45 phút → 20 phút/ca trong 180 ngày |

| Năng lực nhân sự | Skill Matrix, cross-training, chứng nhận tay nghề | Nhân viên vận hành đào tạo TWI, 80% đa kỹ năng |

| Cơ chế duy trì | Audit định kỳ, Kaizen, review hàng tháng | Audit 5S hàng tuần, Kaizen workshop hàng quý |

| Rủi ro & kiểm soát | FMEA, kế hoạch backup, hành động khắc phục | FMEA đổi khuôn, dự phòng jig/fixture, checklist an toàn |

| IP/Know-how cần bảo vệ | Bí quyết, jig/fixture, phương án setup riêng | Thiết kế jig độc quyền, layout chuẩn hóa |

| Competency–KPI Map | Sơ đồ năng lực ↔ KPI tác động | SMED → OTIF, Lead time; SPC → FPY, ppm lỗi |

| Bộ SOP/WI + Checklist | Tài liệu thao tác chuẩn & form audit | SOP đổi khuôn + checklist đánh giá định kỳ |

| People Plan | Kế hoạch đào tạo – chứng nhận – ca kíp | Đào tạo định kỳ 6 tháng/lần, cross-training 2 kỹ năng |

| Data Plan | Dữ liệu cần thu thập, tần suất, dashboard hiển thị | Thu thập thời gian đổi khuôn real-time, báo cáo hàng ngày |

Sai lầm phổ biến khi định nghĩa năng lực cốt lõi trong sản xuất

Trong thực tế, nhiều nhà máy triển khai nhưng không tạo ra lợi thế cạnh tranh thật sự vì mắc phải các sai lầm dưới đây:

| Sai lầm phổ biến | Hệ quả thường gặp | Khuyến nghị khắc phục |

|---|---|---|

| Đồng nhất công cụ với năng lực | Chỉ áp dụng tool rời rạc (5S, Kanban, SMED…) mà thiếu dữ liệu & cơ chế duy trì → KPI không cải thiện lâu dài. | Xây dựng năng lực hệ thống: tool + dữ liệu + SOP + đội ngũ + văn hoá cải tiến. |

| Thiếu ràng buộc KPI | Không xác định KPI mục tiêu (baseline → 90/180 ngày) → khó chứng minh năng lực có phải là “cốt lõi”. | Luôn gắn Competency–KPI Map, chứng minh tác động trực tiếp lên ≥1 trục SQDCM. |

| Bỏ qua dữ liệu & kỹ năng | Có SOP nhưng không có hệ thống đo lường và nhân sự được đào tạo → SOP nhanh chóng “chết trên giấy”. | Thiết kế Data Plan (MES/BI, tần suất đo) và People Plan (Skill Matrix, TWI, cross-training). |

| Không gắn với chiến lược | Chọn theo “trend” (ví dụ: Industry 4.0, Lean tool) nhưng không liên quan đến định hướng kinh doanh. | Chỉ coi là cốt lõi khi năng lực giúp thực hiện chiến lược (Cost, Quality, Agile). |

Quy tắc vàng. Một năng lực chỉ thực sự “cốt lõi” khi:

-

Không bị nhầm lẫn với một tool đơn lẻ.

-

Có KPI ràng buộc rõ ràng, đo lường được.

-

Đi kèm dữ liệu & kỹ năng để duy trì.

-

Phục vụ trực tiếp cho chiến lược sản xuất & kinh doanh.

| >>> Đọc ngay bài viết chuyên sâu sau: Chiến Lược Xây Dựng Thương Hiệu Bán Lẻ Qua Trải Nghiệm Khách Hàng

KHUNG VRIN & RUBRIC CHẤM ĐIỂM Năng lực cốt lõng trong vận hành sản xuất

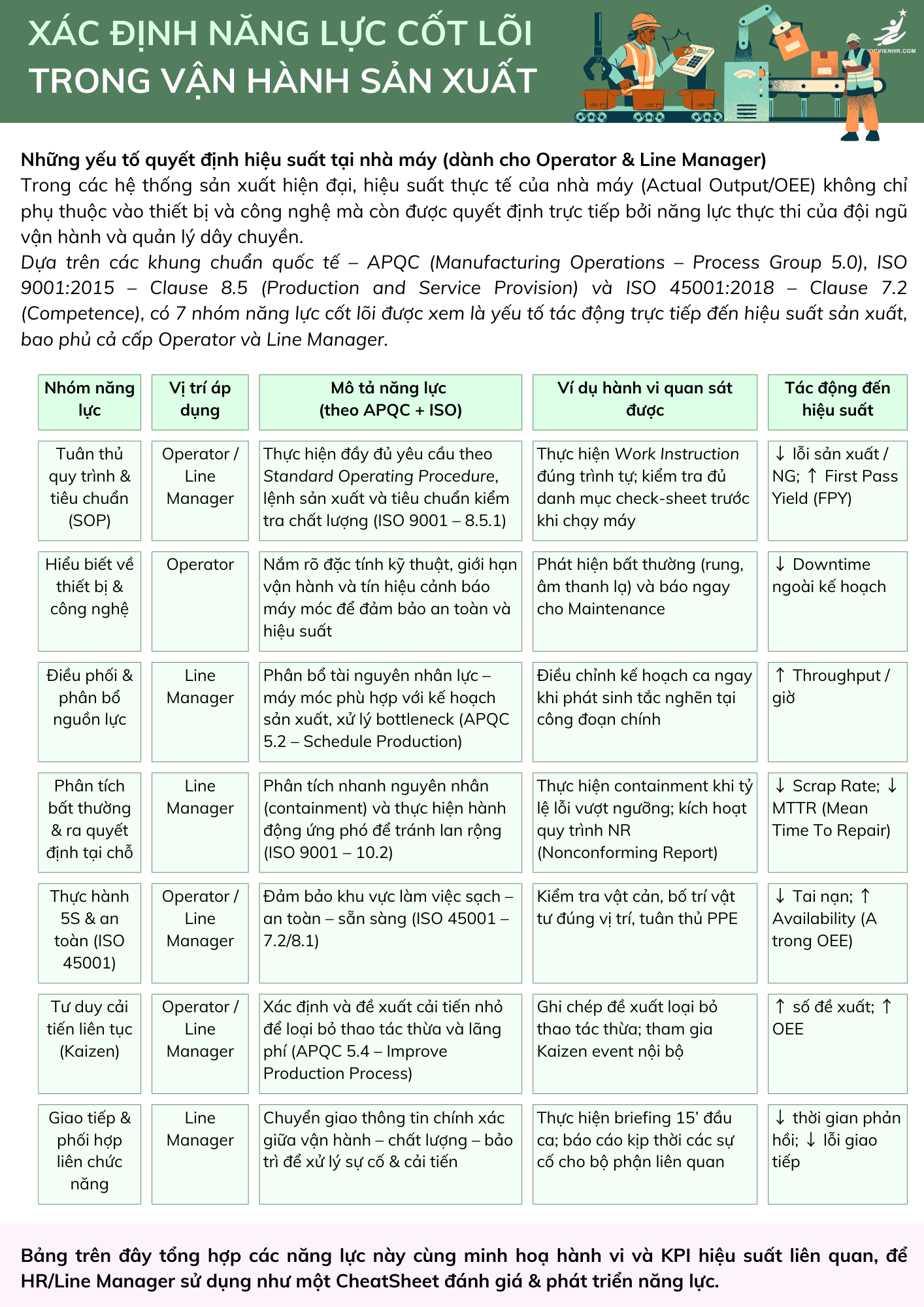

Chủ đề tổng: Xác định năng lực cốt lõi trong vận hành sản xuất — Những yếu tố quyết định hiệu suất tại nhà máy

Tóm tắt VRIN (để chấm điểm nhất quán)

-

V – Valuable (Có giá trị): gây tác động đo được lên SQDCM (Safety, Quality, Delivery, Cost, Morale) và/hoặc mục tiêu chiến lược.

-

R – Rare (Hiếm): ít đối thủ đạt được mức tương đương trong ngành/khu vực.

-

I – Inimitable (Khó bắt chước): khó sao chép do bí quyết, dữ liệu tích lũy, tay nghề, lộ trình đầu tư, quan hệ nhà cung cấp.

-

N – Non-substitutable (Không thể thay thế): không có giải pháp khác thay thế với hiệu quả tương đương trong bối cảnh hiện tại.

Rubric 1–5 cho từng tiêu chí (bám sát nhà máy)

| Tiêu chí | 1 điểm | 2 điểm | 3 điểm | 4 điểm | 5 điểm |

|---|---|---|---|---|---|

| V – Giá trị | Tác động chưa rõ; KPI không cải thiện | Có tác động cục bộ, chưa ổn định | Cải thiện ≥1 KPI tại 1 dây chuyền | Cải thiện ≥2 KPI, ≥2 khu vực | Cải thiện lớn trên KPI cốt lõi (OEE/FPY/OTIF/cost) & lan tỏa toàn nhà máy |

| R – Hiếm | Thông dụng trong ngành | Phổ biến ở phần lớn đối thủ | Một số đối thủ có | Ít đối thủ có | Gần như độc nhất tại khu vực/ngành |

| I – Khó bắt chước | Quy trình mở, dễ copy | Cần đầu tư cơ bản | Cần dữ liệu/tay nghề đáng kể | Cần dữ liệu lịch sử + tay nghề + SOP | Gắn với IP/know-how, lộ trình nhiều năm, quan hệ vendor đặc thù |

| N – Không thể thay thế | Có nhiều phương án thay thế | Có ≥2 phương án thay thế | Có 1 phương án thay thế tương đương | Có phương án thay thế nhưng kém hiệu quả | Không có phương án thay thế tương đương trong 12–24 tháng |

Mẹo: luôn viện dẫn bằng chứng (dashboard, SOP, kết quả thử nghiệm, benchmark nội bộ) khi chấm.

Trọng số (mặc định & theo chiến lược)

-

Mặc định: V=25%, R=25%, I=25%, N=25% (dễ áp dụng, so sánh ngang).

-

Biến thể theo chiến lược (tham khảo):

-

Dẫn đầu chất lượng: V=30%, I=30%, R=25%, N=15%

-

Tính linh hoạt/đổi mã nhanh: V=30%, N=30%, R=20%, I=20%

-

Tối ưu chi phí: V=35%, I=25%, N=25%, R=15%

-

Công thức: Điểm VRIN (0–100) = 20×V + 20×R + 20×I + 20×N (nếu thang 1–5 & trọng số đều 25%).

Hoặc: VRIN = 100 × (wV×V + wR×R + wI×I + wN×N)/5.

Ngưỡng ưu tiên (gợi ý):

-

≥80/100: Ưu tiên 1 (đầu tư sớm 90–180 ngày)

-

65–79: Ưu tiên 2 (thí điểm/chuẩn hóa cục bộ)

-

<65: Ưu tiên 3 (theo dõi, chờ điều kiện)

Worksheet chấm điểm (mẫu điền)

| Năng lực/Khả năng | V | R | I | N | VRIN (0–100) | Bằng chứng | Owner |

|---|---|---|---|---|---|---|---|

| Đổi khuôn nhanh (SMED) – Line A | 5 | 4 | 4 | 4 | 85 | Time-study, SOP, trend changeover | Prod. Eng. |

| SPC tại trạm B (FPY) | 4 | 3 | 4 | 4 | 75 | Control chart, Cp/Cpk | QA |

| Bảo trì dự đoán (PdM) – Máy ép C | 5 | 4 | 5 | 4 | 90 | Log rung/IR, MTBF, downtime | Maintenance |

Liên kết KPI & tài chính (cách lượng hóa nhanh năng lực cốt lõi trong vận hành sản xuất)

Bước 1 — Chọn KPI bị ảnh hưởng: OEE, MTBF/MTTR, FPY/ppm, OTIF, lead time, scrap, energy, labor hours.

Bước 2 — Ước lượng cải thiện (ΔKPI): từ thử nghiệm/pilot hoặc benchmark nội bộ.

Bước 3 — Quy đổi tài chính (ví dụ):

-

Tiết kiệm thời gian chạy máy:

Savings = Giờ tăng thêm × Biên lợi nhuận/giờ. -

Giảm phế phẩm:

Savings = Sản lượng × (Scrap_base – Scrap_new) × Chi phí đơn vị. -

Giảm downtime:

Savings = Giờ downtime tránh được × Biên lợi nhuận/giờ. -

Giảm tồn kho:

Savings = (GIÁ trị tồn kho giảm) × Tỷ lệ chi phí vốn/năm.

Bước 4 — Đầu tư & hoàn vốn: -

ROI = (Savings – Investment) / Investment. -

Payback (tháng) = 12 × Investment / Savings.

Ví dụ minh họa (số tròn, dễ kiểm tra):

-

SMED: giảm 30 phút/đổi khuôn, 400 lần/năm → tiết kiệm 200 giờ.

-

Nếu biên lợi nhuận/giờ = 3.000.000 VND → Savings = 200 × 3.000.000 = 600.000.000 VND.

-

Đầu tư 450.000.000 VND → ROI ≈ 33%, Payback ≈ 9 tháng.

-

-

PdM: tránh 120 giờ downtime/năm, biên 2.000.000 VND/giờ → Savings = 240.000.000 VND.

Lưu ý: đây là ước lượng sơ bộ; nên xác nhận bằng dữ liệu pilot.

Kịch bản workshop 120 phút (scoring + ưu tiên)

Thành phần (7–10 người): Production, QA, Maintenance, Planning/Supply Chain, R&D/Process, Finance/Controlling, HR/L&D.

Chuẩn bị: VSM, KPI baseline 6–12 tháng, danh mục khả năng hiện có, SOP chủ chốt, log downtime/quality, dữ liệu đơn giá.

Agenda chi tiết

-

00–10’: Mục tiêu & phạm vi (1 dòng sản phẩm/area).

-

10–25’: Brainstorm liệt kê năng lực/khả năng (con người–quy trình–công nghệ–dữ liệu–nhà cung cấp).

-

25–60’: Chấm VRIN cá nhân theo rubric 1–5 (phiếu riêng).

-

60–75’: Thống nhất điểm nhóm (nêu bằng chứng; Finance xác thực cơ bản).

-

75–95’: Liên kết KPI & ước lượng tài chính theo công thức nhanh; ghi mức nỗ lực (Capex/đổi quy trình/đào tạo).

-

95–110’: Đưa vào Ma trận Ưu tiên = VRIN (cao/thấp) × Effort (cao/thấp) → Quick Wins / Big Bets / Fill-ins / Park.

-

110–120’: Quyết định Top 3–5 ưu tiên, phân công owner, mốc 90 ngày, văn bản hóa Competency Card.

Ma trận Ưu tiên (VRIN × Effort)

| Effort thấp | Effort cao | |

|---|---|---|

| VRIN cao (≥80) | Quick Wins – làm ngay (SMED điểm cao, SPC trạm nút thắt) | Big Bets – lập dự án (PdM IIoT, MES) |

| VRIN trung/bê | Fill-ins – chuẩn hóa dần | Park – theo dõi điều kiện |

Effort chấm 1–5 theo: Capex, thời gian, thay đổi SOP, rủi ro vận hành, nhu cầu đào tạo.

Chống thiên kiến & hiệu chỉnh điểm cho năng lực cốt lõi trong vận hành sản xuất

-

Tách “khả năng hiện có” vs “mong muốn tương lai”: chỉ chấm năng lực đang vận hành.

-

Điểm có bằng chứng > điểm do cảm nhận; nếu thiếu bằng chứng → chọn mức thấp hơn.

-

Hiệu chỉnh chéo: mời 1 bộ phận không sở hữu năng lực tham gia phản biện (QA phản biện điểm của Production, ngược lại).

-

Cập nhật định kỳ: mỗi quý chấm lại, nhất là khi có thay đổi công nghệ/nhà cung cấp.

Deliverables cần có sau buổi chấm năng lực cốt lõi trong vận hành sản xuất

-

VRIN Scoring Sheet (bảng tổng hợp),

-

Competency–KPI Map (ai chịu trách nhiệm KPI nào),

-

Top 3–5 Ưu tiên + Roadmap 90–180 ngày,

-

Core Competency Card cho từng ưu tiên,

-

Evidence Log (link dashboard, SOP, time-study, báo cáo thử nghiệm).

Mẫu biểu năng lực cốt lõi trong vận hành sản xuất (copy dùng ngay)

A. Phiếu chấm cá nhân (1–5, ghi bằng chứng ngắn)

Năng lực: __________________ Khu vực: __________ Ngày: ___/___/____

V: __ (e.g., KPI tác động: OEE/FPY/OTIF/Cost) | Bằng chứng: ____________

R: __ (e.g., benchmark ngành/khu vực) | Bằng chứng: __________________

I: __ (bí quyết, data, tay nghề, capex…) | Bằng chứng: _______________

N: __ (giải pháp thay thế? thời gian thay thế?) | Bằng chứng: ________

Ghi chú khác: ________________________________________________________

B. Bảng tổng hợp nhóm

| Năng lực | V | R | I | N | VRIN (0–100) | Effort (1–5) | Ưu tiên | Chủ sở hữu | Mốc 90 ngày |

|---|

C. Core Competency Card (rút gọn)

-

Mục tiêu SQDCM, KPI baseline → mục tiêu, phạm vi, SOP/WI liên quan, dữ liệu & dashboard, skill matrix & kế hoạch đào tạo, cơ chế duy trì/audit, rủi ro & kiểm soát, IP/know-how.

ỨNG DỤNG VRIN VÀO 7 TRỤ CỘT NĂNG LỰC SẢN XUẤT

Chủ đề tổng: Xác định năng lực cốt lõi trong vận hành sản xuất — Những yếu tố quyết định hiệu suất tại nhà máy

7 trụ cột: Lean/Flow • Quality/Zero-Defect • TPM/Asset Reliability • Planning/Supply Chain • Digital/Data • People/Skills • Supplier/External

Cách dùng: Với mỗi trụ cột, chọn 2–4 “năng lực/khả năng” đang hoặc sẽ vận hành. Chấm VRIN (1–5) theo Rubric Phần 2, liên kết KPI, ước lượng tác động tài chính, xếp ưu tiên (VRIN × Effort). Dưới đây là bộ “mẫu chọn nhanh” + ví dụ chấm điểm, deliverables và lộ trình 60–90 ngày cho từng trụ cột.

LEAN / FLOW (Linh hoạt – Dòng chảy) trong năng lực cốt lõi trong vận hành sản xuất

Ứng viên năng lực (chọn 2–4):

-

SMED (đổi khuôn nhanh) • 2) Heijunka (cân bằng sản xuất) • 3) Kanban/JIT (kéo vật tư) • 4) Cell/Line Design (bố trí dòng chảy) • 5) 5S/Visual (nền tảng kỷ luật).

KPI liên kết: Lead time, OTD/OTIF, WIP, Takt/Cycle time, % thời gian đổi khuôn.

VRIN – ví dụ chấm:

| Năng lực | V | R | I | N | VRIN/100 | Gợi ý |

|---|---|---|---|---|---|---|

| SMED – máy ép nhựa | 5 | 4 | 4 | 4 | 85 | Ưu tiên 1 |

| Heijunka – final assembly | 4 | 4 | 4 | 4 | 80 | Ưu tiên 1 |

| Kanban NVL linh kiện A | 4 | 3 | 3 | 4 | 70 | Ưu tiên 2 |

Deliverables bắt buộc: SOP đổi khuôn + time-study; Takt board & Andon; Sơ đồ dòng giá trị (VSM); Kanban board + quy tắc tồn tối thiểu; 5S audit sheet.

QUALITY / ZERO-DEFECT (Chất lượng – Phòng ngừa lỗi)

Ứng viên năng lực:

-

SPC (biểu đồ kiểm soát, Cp/Cpk) • 2) Poka-Yoke (chặn lỗi) • 3) DOE (thí nghiệm tối ưu) • 4) Traceability (truy xuất nguồn gốc) • 5) APQP/PPAP (chất lượng nhà cung cấp).

KPI: FPY, ppm lỗi, Cp/Cpk, COPQ (chi phí chất lượng), khiếu nại khách hàng.

VRIN – ví dụ chấm:

| Năng lực | V | R | I | N | VRIN/100 | Gợi ý |

|---|---|---|---|---|---|---|

| Poka-Yoke lắp connector | 5 | 4 | 4 | 5 | 90 | Big Bet/Ưu tiên 1 |

| SPC công đoạn mạ | 4 | 4 | 4 | 4 | 80 | Ưu tiên 1 |

| Traceability QR lot | 4 | 3 | 4 | 4 | 75 | Ưu tiên 2 |

Deliverables: Kế hoạch đo/kiểm soát; biểu đồ SPC + hành động vượt giới hạn; thư viện Poka-Yoke (ảnh/thiết kế, checklist); DOE plan/report; quy trình traceability & form điều tra lỗi.

TPM / ASSET RELIABILITY (Độ tin cậy thiết bị) trong năng lực cốt lõi trong vận hành sản xuất

Ứng viên năng lực:

-

Autonomous Maintenance (AM Step 0–3) • 2) Planned PM (lịch bảo trì) • 3) Predictive Maintenance (PdM) (vibration/IR/oil) • 4) Lubrication Excellence • 5) Changeover Standard (chuẩn set-up).

KPI: OEE, MTBF/MTTR, downtime planned/unplanned, % tuân thủ PM.

VRIN – ví dụ chấm:

| Năng lực | V | R | I | N | VRIN/100 | Gợi ý |

|---|---|---|---|---|---|---|

| PdM máy ép đùn | 5 | 4 | 5 | 4 | 90 | Big Bet/Ưu tiên 1 |

| AM Step 1–3 line đóng gói | 4 | 4 | 4 | 4 | 80 | Ưu tiên 1 |

| Lube excellence | 4 | 3 | 4 | 4 | 75 | Ưu tiên 2 |

Deliverables: Ma trận thiết bị trọng yếu; BOM bảo trì; lịch PM & checklist; log rung/IR/ dầu; hướng dẫn AM; dashboard OEE/MTBF/MTTR.

| >>> Đọc ngay bài viết chuyên sâu sau: Phân Loại Năng Lực Cá Nhân Và Năng Lực Tập Thể: Cần Nhận Định Đúng & Đủ

PLANNING / SUPPLY CHAIN (S&OP – Lập lịch – Logistics)

Ứng viên năng lực:

-

S&OP cadence (họp tháng/quý) • 2) APS/Finite Scheduling (lập lịch hữu hạn) • 3) Milk-run/Heijunka logistics • 4) Kanban mua ngoài • 5) Safety Stock Optimization.

KPI: OTIF/OTD, Backlog, Plan adherence, Inventory turns, Expedite cost.

VRIN – ví dụ chấm:

| Năng lực | V | R | I | N | VRIN/100 | Gợi ý |

|---|---|---|---|---|---|---|

| APS xưởng gia công | 5 | 4 | 4 | 4 | 85 | Ưu tiên 1 |

| S&OP cross-functional | 4 | 4 | 4 | 4 | 80 | Ưu tiên 1 |

| Kanban vendor linh kiện B | 4 | 3 | 3 | 4 | 70 | Ưu tiên 2 |

Deliverables: Lịch S&OP + RACI; chính sách tồn & tính safety stock; quy tắc frozen zone lập lịch; bảng thông số năng lực (ràng buộc setup, thời gian thực).

Lộ trình 60–90 ngày để xây và đo trong năng lực cốt lõi trong vận hành sản xuất

-

0–30d: chuẩn S&OP (calendar, input, output); ràng buộc năng lực máy/người.

-

31–60d: pilot APS 1 xưởng; Kanban vendor nhỏ; chuẩn KPI OTIF.

-

61–90d: review policy tồn kho; scale lập lịch; giảm expedite.

DIGITAL / DATA (MES – IIoT – Analytics)

Ứng viên năng lực:

-

MES data capture (thời gian thực) • 2) eSPC (SPC số) • 3) OEE dashboard • 4) Traceability số • 5) e-Andon / e-Checklist.

KPI: Tính sẵn có dữ liệu (data availability), latency, OEE, FPY, thời gian xử lý sự cố.

VRIN – ví dụ chấm:

| Năng lực | V | R | I | N | VRIN/100 | Gợi ý |

|---|---|---|---|---|---|---|

| eSPC dây chuyền mạ | 5 | 4 | 4 | 4 | 85 | Ưu tiên 1 |

| OEE realtime | 4 | 4 | 4 | 4 | 80 | Ưu tiên 1 |

| Traceability số theo lot | 4 | 3 | 4 | 4 | 75 | Ưu tiên 2 |

Deliverables: Data model (máy, ca, mã hàng, công đoạn); SOP ghi/đối soát dữ liệu; dashboard chuẩn; quyền truy cập & bảo mật; hướng dẫn phản ứng sự kiện (alert → hành động).

Lộ trình 60–90 ngày:

-

0–30d: chọn công đoạn “vàng” → chuẩn tag dữ liệu, định nghĩa KPI; dựng PoC OEE/eSPC.

-

31–60d: tích hợp máy chủ lực; training “data-to-action”; SLA phản ứng cảnh báo.

-

61–90d: mở rộng theo cụm công đoạn; chuẩn hóa catalog dữ liệu & audit.

PEOPLE / SKILLS (Kỹ năng – Tính đa năng – EX tại xưởng) trong năng lực cốt lõi trong vận hành sản xuất

Ứng viên năng lực:

-

Skill Matrix & Cross-training • 2) TWI (JI/JM/JR) • 3) Problem-solving culture (A3/8D) • 4) Leader standard work • 5) EX tại xưởng (an toàn, đề xuất kaizen).

KPI: Skill coverage (% đa kỹ năng), Absenteeism, Suggestion rate, Training lead time, An toàn (LTIR).

VRIN – ví dụ chấm:

| Năng lực | V | R | I | N | VRIN/100 | Gợi ý |

|---|---|---|---|---|---|---|

| Skill Matrix + cross-training | 5 | 4 | 4 | 4 | 85 | Ưu tiên 1 |

| TWI JI/JM | 4 | 4 | 4 | 4 | 80 | Ưu tiên 1 |

| A3/8D problem-solving | 4 | 3 | 4 | 4 | 75 | Ưu tiên 2 |

Deliverables: Skill Matrix theo tổ/ca; kế hoạch đào tạo & chứng nhận; chuẩn công việc lãnh đạo (LSW); pipeline đề xuất kaizen; form A3/8D.

Lộ trình 60–90 ngày:

-

0–30d: xây Skill Matrix 2 tổ; chọn critical skills; baseline coverage.

-

31–60d: khóa TWI (JI/JM) + chứng nhận; áp LSW cho tổ trưởng/ca trưởng.

-

61–90d: cơ chế thưởng đề xuất; đưa A3/8D vào review tuần.

SUPPLIER / EXTERNAL (Nhà cung cấp – Logistics – Đồng phát triển)

Ứng viên năng lực:

-

APQP/PPAP với NCC • 2) Supplier PPM program • 3) Dual-sourcing chiến lược • 4) Milk-run & VMI • 5) Co-development/VA-VE.

KPI: Supplier PPM, On-time supplier delivery, Lead time inbound, % dual-sourced, cost-down VA/VE.

VRIN – ví dụ chấm:

| Năng lực | V | R | I | N | VRIN/100 | Gợi ý |

|---|---|---|---|---|---|---|

| APQP/PPAP bắt buộc | 5 | 4 | 4 | 4 | 85 | Ưu tiên 1 |

| Supplier PPM program | 4 | 4 | 4 | 4 | 80 | Ưu tiên 1 |

| VA/VE co-development | 4 | 3 | 4 | 4 | 75 | Ưu tiên 2 |

Deliverables: Bộ yêu cầu chất lượng NCC; checklist PPAP; SLA giao hàng; scorecard NCC; ma trận rủi ro nguồn cung; quy trình VA/VE.

Lộ trình 60–90 ngày:

-

0–30d: chọn 5 NCC trọng yếu; baseline PPM/OTD; yêu cầu PPAP.

-

31–60d: audit 1 NCC; triển khai plan giảm PPM; thử VMI/milk-run nhỏ.

-

61–90d: hợp đồng KPI/penalty-bonus; kế hoạch VA/VE 1 linh kiện.

MA TRẬN ƯU TIÊN TỔNG HỢP (VRIN × Effort) trong năng lực cốt lõi trong vận hành sản xuất

| Trụ cột | Năng lực | VRIN/100 | Effort (1–5) | Ưu tiên | Owner | Mốc 90 ngày |

|---|---|---|---|---|---|---|

| Lean | SMED máy ép | 85 | 3 | Ưu tiên 1 | Prod. Eng. | 30/60/90 |

| Quality | Poka-Yoke connector | 90 | 4 | Big Bet | QA | 30/60/90 |

| TPM | PdM máy ép đùn | 90 | 4 | Big Bet | Maint. | 30/60/90 |

| Planning | APS xưởng A | 85 | 4 | Ưu tiên 1 | Planning | 30/60/90 |

| Digital | eSPC mạ | 85 | 3 | Ưu tiên 1 | QA/IT | 30/60/90 |

| People | Skill Matrix + cross | 85 | 2 | Quick Win | HR/Prod | 30/60/90 |

| Supplier | APQP/PPAP NCC | 85 | 3 | Ưu tiên 1 | SQE | 30/60/90 |

Cách ghép vào chiến lược & tài chính (để duyệt đầu tư)

-

Chọn Top 3–5 năng lực có VRIN ≥80 và Effort ≤3–4.

-

Lập business case mỗi năng lực: ΔKPI → tiền (tiết kiệm/biên lợi nhuận/hiệu quả vốn).

-

Dùng Payback & ROI (mẫu Phần 2) để sắp xếp thứ tự đầu tư.

-

Ký SLA nội bộ (KPI mục tiêu, mốc 30/60/90 ngày, trách nhiệm).

-

Gắn vào S&OP/Ngân sách năm để bảo đảm nguồn lực & tính bền vững.

Kết luận: Xác định năng lực cốt lõi trong vận hành sản xuất để nâng hiệu suất nhà máy

Tóm lại, doanh nghiệp cần biến “khả năng” thành năng lực cốt lõi khi (1) đo được tác động lên SQDCM (Safety–Quality–Delivery–Cost–Morale), (2) chấm VRIN để ưu tiên đầu tư, và (3) chuẩn hóa bằng SOP + dữ liệu + kỹ năng + văn hoá cải tiến. Khi liên kết năng lực với KPI thực thi (OEE, FPY, OTIF, Lead time, MTBF/MTTR), nhà máy có cơ sở ra quyết định đầu tư theo ROI/Payback và duy trì lợi thế cạnh tranh bền vững.

5 bước hành động đề xuất

-

Lập danh mục năng lực/khả năng theo 7 trụ cột (Lean, Quality, TPM, Planning, Digital, People, Supplier).

-

Chấm VRIN (1–5) theo rubric; chọn Top 3–5 năng lực có VRIN cao.

-

Liên kết KPI & tài chính: lượng hoá ΔKPI → tiết kiệm/giá trị.

-

Chuẩn hoá vận hành: SOP/WI, Skill Matrix, Data Plan, Dashboard.

-

Lộ trình 90 ngày: mốc 30–60–90, owner rõ ràng, review định kỳ.

| >>> Đọc ngay bài viết chuyên sâu sau: Các Bước Xây Dựng Khung Năng Lực: Quy Trình Chi Tiết Cho Doanh Nghiệp