- Home

- / Blog quản trị, Khung năng lực, Kiến thức nhân sự

Hiệu suất hiệu quả thiết bị tổng thể (TEEP) là gì? Khác gì OEE & cách cải thiện

TEEP là gì và tại sao doanh nghiệp cần quan tâm ngay?Trong bối cảnh sản xuất 4.0, việc đo lường […]

TEEP là gì và tại sao doanh nghiệp cần quan tâm ngay?

Trong bối cảnh sản xuất 4.0, việc đo lường hiệu quả thiết bị không còn dừng lại ở OEE (Overall Equipment Effectiveness). TEEP (Total Effective Equipment Performance) mang đến cái nhìn toàn diện hơn, giúp doanh nghiệp đánh giá mức tận dụng thiết bị theo lịch 24/7. Chỉ số này trả lời câu hỏi: “Nếu khai thác tối đa tài sản, mình thực sự đạt hiệu quả bao nhiêu?”

Bài viết này sẽ đi sâu vào:

-

Định nghĩa TEEP và công thức chuẩn, so sánh trực tiếp với OEE.

-

Ví dụ tính toán TEEP với dây chuyền thực tế.

-

Khác biệt OEE vs TEEP và khi nào ưu tiên mỗi chỉ số.

-

Khung cải thiện TEEP theo 3 trụ cột A × P × Q (Availability – Performance – Quality).

-

Lộ trình 6 bước triển khai, KPI cần theo dõi và sai lầm thường gặp.

Đây là bản hướng dẫn thực chiến, có ví dụ và bảng so sánh, giúp bạn đọc đến cuối sẽ nắm trọn “công thức” nâng hiệu quả sản xuất, từ OEE chuẩn thế giới đến TEEP – “trần” công suất thật sự của nhà máy.

TEEP là gì?

TEEP (Total Effective Equipment Performance) là chỉ số hiệu suất mở rộng đánh giá mức độ tận dụng thiết bị theo tổng thời gian theo lịch (24/7), không chỉ trong giờ sản xuất theo kế hoạch. Vì vậy TEEP cho biết “trần” năng lực thật sự có thể khai thác của tài sản nếu xoá bỏ các giới hạn về ca kíp/lịch chạy.

Công thức tổng quát

TEEP = Availability × Performance × Quality

Trong đó:

-

Availability (A) – Tính sẵn sàng theo lịch:

A = Thời gian sản xuất thực tế / Tất cả thời gian theo lịch -

Performance (P) – Hiệu suất tốc độ:

P = Sản lượng thực tế / (Thời gian chạy thực tế × tốc độ/chu kỳ lý tưởng) -

Quality (Q) – Chất lượng đầu ra:

Q = Sản phẩm đạt chuẩn / Tổng sản phẩm sản xuất

Lưu ý thuật ngữ: một số tài liệu tách Loading (thời gian theo kế hoạch / theo lịch) khi nói OEE vs TEEP. Ở bài này, để nhất quán với định nghĩa bạn đưa, Availability của TEEP đã dùng mẫu số là tất cả thời gian theo lịch, nên không cần nhân thêm Loading lần nữa.

| >>> Đọc thêm bài viết chuẩn chuyên môn sau: Tự động hóa sản xuất 4.0: Tích hợp Robot & IoT để tối ưu quy trình từ lõi

Ví dụ tính TEEP (tính lại chi tiết để chính xác)

Bối cảnh: Dây chuyền ô tô, lịch 24/7 = 168 giờ/tuần. Thực tế vận hành 150 giờ; tốc độ thiết kế 100 xe/giờ; sản lượng thực tế 13.500; sản phẩm đạt 12.900.

-

Availability (A)

A = 150 / 168 = 0,892857… → 89,29% -

Performance (P)

Sản lượng lý thuyết = 150 giờ × 100 = 15.000

P = 13.500 / 15.000 = 0,9 → 90% -

Quality (Q)

Q = 12.900 / 13.500 = 0,955555… → 95,56% -

TEEP

TEEP = 0,892857… × 0,9 × 0,955555… = 0,767857… ≈ 76,79%

Kết quả TEEP ≈ 76,79% (không phải 77,27%). Sai khác trước đây đến từ việc làm tròn/nhân số thập phân ở từng bước. Ở trên mình đã tính theo giá trị chính xác trước khi làm tròn.

Ý nghĩa: Trong toàn bộ 168 giờ/tuần, dây chuyền chỉ thực sự tạo ra sản phẩm đạt chuẩn với hiệu quả ~76,8% so với “trần” khả dụng.

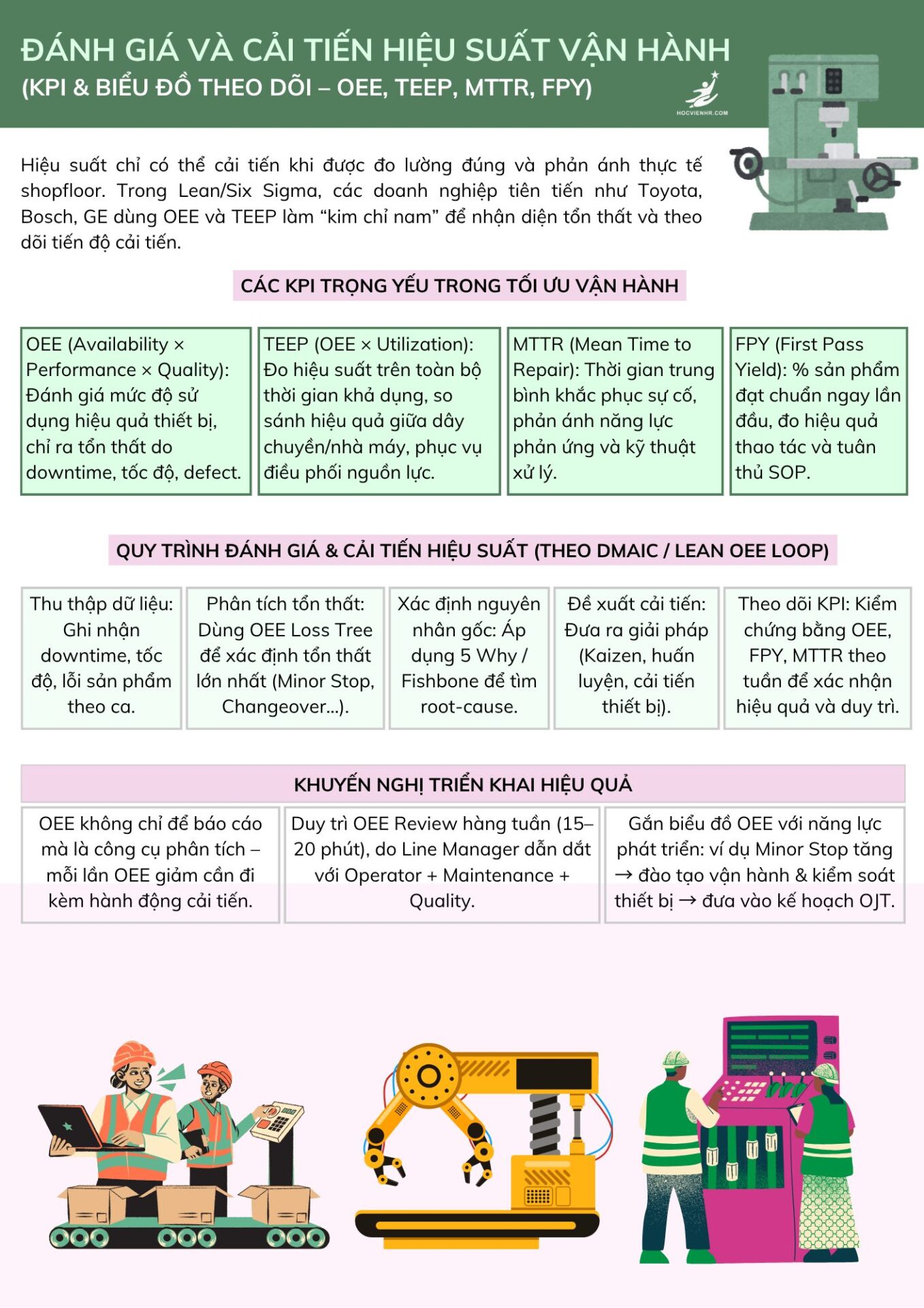

OEE là gì? Tại sao doanh nghiệp vẫn cần OEE bên cạnh TEEP

OEE (Overall Equipment Effectiveness) đo hiệu suất trong giờ sản xuất theo kế hoạch, loại trừ thời gian ngoài kế hoạch (nghỉ, không xếp ca…).

Công thức giống TEEP về A, P, Q nhưng mẫu số của Availability trong OEE là thời gian sản xuất dự kiến (không phải toàn bộ thời gian theo lịch).

-

OEE trả lời: Trong giờ đã lên kế hoạch, mình vận hành hiệu quả tới đâu?

-

TEEP trả lời: Nếu nhìn toàn bộ 24/7, mình thực sự khai thác tài sản tốt đến mức nào?

Tư duy thực thi: OEE tốt giúp chạy ca đã xếp hiệu quả; TEEP tốt giúp tối ưu mô hình ca kíp/lịch chạy và công suất cực đại.

Bảng so sánh OEE vs TEEP (ngắn gọn – trọng điểm)

| Tiêu chí | OEE | TEEP |

|---|---|---|

| Mẫu số thời gian | Thời gian sản xuất theo kế hoạch | Toàn bộ thời gian theo lịch (24/7) |

| Câu hỏi đo lường | Hiệu quả trong giờ đã lên kế hoạch | Mức tận dụng tổng thể tài sản |

| Phạm vi tổn thất | Dừng máy, chạy chậm, lỗi trong giờ kế hoạch | Bao trùm cả không xếp ca, bảo trì theo kế hoạch… |

| Dễ cải thiện | Dễ hơn (tập trung vào lãng phí vận hành) | Khó hơn (đụng lịch ca, nguồn lực, ràng buộc thị trường) |

| Ứng dụng điển hình | Nhà máy sản xuất đủ ca | Sản xuất hàng loạt/có dư địa công suất cần lấp đầy |

| >>> Đọc ngay bài viết chuyên sâu sau: Tối ưu quy trình sản xuất dựa trên khung năng lực (7 bước)

Khi nào ưu tiên TEEP, khi nào ưu tiên OEE?

-

Ưu tiên OEE nếu: bạn đang thiếu ổn định trong giờ sản xuất (dừng máy, chạy chậm, lỗi nhiều).

-

Ưu tiên TEEP nếu: OEE đã khá tốt nhưng vẫn thiếu sản lượng, cần xem xét mở ca, tối ưu lịch bảo trì, tăng công suất, hoặc đánh giá chiến lược tài sản (mua thêm máy, chuyển ca, gia công ngoài…).

Khung cải thiện TEEP theo công thức A × P × Q

Để cải thiện TEEP (Total Effective Equipment Performance) một cách bền vững, doanh nghiệp cần tập trung đồng thời vào ba trụ cột: Availability (tính sẵn sàng), Performance (tốc độ hiệu quả) và Quality (tỷ lệ đạt chuẩn). Mỗi thành phần này đều có công cụ và phương pháp riêng để tối ưu hóa, giúp nhà máy không chỉ tăng OEE (Overall Equipment Effectiveness) mà còn khai thác triệt để “trần công suất” 24/7.

| Trụ cột TEEP | Giải pháp chính | Công cụ/Phương pháp | KPI theo dõi | Thuật ngữ |

|---|---|---|---|---|

| Availability (Tính sẵn sàng) | – Giảm downtime đột xuất – Tối ưu lịch ca & bảo trì |

– PdM (Predictive Maintenance) bằng IoT/IIoT – Lập lịch bảo trì thông minh (theo nhu cầu – tải máy) – SMED rút ngắn setup/đổi khuôn – Mô phỏng lịch ca & “loading” |

– Uptime (%) – MTBF, MTTR – % downtime theo nhóm nguyên nhân |

PdM trong sản xuất, SMED là gì, tối ưu lịch ca, giảm downtime |

| Performance (Hiệu suất tốc độ) | – Duy trì tốc độ tối ưu – Loại bỏ dừng nhỏ (micro-stoppages) |

– Chuẩn hóa tốc độ theo mã hàng – Bảo trì cảm biến, căn chỉnh lệch – Cải tiến luồng vật liệu: JIT, Kanban, line balancing |

– OEE (Performance %) – Cycle time thực tế vs lý tưởng – Scrap rate |

tối ưu hiệu suất sản xuất, JIT, Kanban, cân bằng chuyền |

| Quality (Chất lượng đạt chuẩn) | – Nâng cao chất lượng sản phẩm – Giảm scrap/rework |

– SPC & Poka-Yoke để phòng ngừa lỗi – AI camera/Thị giác máy phát hiện khuyết tật bề mặt – IQC, PPAP/FMEA cho nhà cung cấp – Chương trình RFT (Right First Time) – Triển khai TPM/Lean/Six Sigma |

– FPY (First Pass Yield) – PPM (Defect Parts per Million) – % sản phẩm đạt chuẩn ngay lần đầu |

AI camera phát hiện lỗi, SPC là gì, Six Sigma, TPM |

Tóm tắt: Muốn nâng TEEP, doanh nghiệp cần đồng bộ cả A – P – Q. PdM và SMED giúp tăng Availability, JIT/Kanban tối ưu Performance, còn AI camera và SPC đảm bảo Quality. Khi ba yếu tố này được cải thiện cùng lúc, TEEP có thể tăng 10–20%, mở ra dư địa công suất thực sự.

| >>> Đọc ngay bài viết chuyên sâu sau: Đào tạo nhân viên về kỹ năng vận hành hiệu quả [Đầy đủ nhất]

Lộ trình triển khai 6 bước (TEEP-first)

| Bước | Hành động chính | Mục tiêu | Công cụ/Phương pháp | KPI theo dõi | Thuật ngữ |

|---|---|---|---|---|---|

| 1. Đo đúng & tách bạch thời gian | Phân loại: thời gian theo lịch → kế hoạch → chạy → dừng (có/không kế hoạch). | Hiểu rõ cấu trúc thời gian sản xuất, loại bỏ nhầm lẫn giữa OEE & TEEP. | Hệ thống SCADA, MES, IoT sensor. | % thời gian theo nhóm (Planned/Unplanned). | TEEP là gì, đo downtime, MES là gì |

| 2. Xác định “điểm rơi” (cổ chai) | So sánh OEE hiện tại với TEEP mục tiêu để xem A, P hay Q là điểm yếu. | Xác định dư địa công suất chưa khai thác. | Dashboard OEE/TEEP, phân tích Pareto downtime. | OEE %, TEEP %, bottleneck analysis. | OEE vs TEEP, KPI sản xuất |

| 3. Chọn ca dùng đòn bẩy | Triển khai ưu tiên: – PdM cho nhóm máy gây dừng. – SMED cho công đoạn đổi mã hàng nhiều. – AI camera cho công đoạn lỗi cao. |

Tạo quick-win, chứng minh ROI. | PdM, SMED, AI camera. | Uptime, FPY, Scrap rate. | PdM trong sản xuất, SMED là gì, AI camera phát hiện lỗi |

| 4. Thử nghiệm nhanh (PoC 8–12 tuần) | Đặt KPI rõ ràng: uptime, MTBF/MTTR, OEE, TEEP, FPY, Scrap. | Đánh giá tính khả thi và lợi ích thực tế. | Edge + Cloud, PoC project management. | KPI theo tuần, % cải thiện so với baseline. | PoC sản xuất, KPI OEE TEEP |

| 5. Chuẩn hóa vận hành dữ liệu | Thiết lập chuẩn tag, chu kỳ ghi, dashboard theo vai trò, quy trình cảnh báo. | Đảm bảo dữ liệu sạch, dễ phân tích và mở rộng. | DataOps, MLOps, SCADA–MES integration. | % dữ liệu sạch, độ chính xác cảnh báo (Precision/Recall). | DataOps, MLOps, SCADA MES |

| 6. Nhân rộng + tối ưu lịch ca | Sau khi OEE ổn định, đánh giá nhu cầu để mở thêm ca hoặc điều chỉnh lịch bảo trì. | Tăng TEEP thực chất, tận dụng tối đa công suất. | Lập lịch ca kíp, mô phỏng nhu cầu – năng lực. | TEEP %, % giờ theo lịch được xếp ca, IRR dự án. | nâng công suất nhà máy, tối ưu lịch ca |

Tóm lại: Lộ trình 6 bước TEEP-first cho phép doanh nghiệp bắt đầu từ đo đúng – xác định cổ chai – chọn ca dùng đòn bẩy, sau đó PoC ngắn hạn, rồi chuẩn hóa dữ liệu và nhân rộng. Đây là cách tiếp cận thực chiến để nâng TEEP từ 60–70% lên mức “World Class” 75–80%.

KPI & Bảng điều khiển theo dõi TEEP

| Nhóm KPI | Chỉ số theo dõi | Ý nghĩa/Ứng dụng | Thuật ngữ |

|---|---|---|---|

| Thiết bị | – Uptime/Availability – MTBF (Mean Time Between Failures) – MTTR (Mean Time To Repair) – % cảnh báo đúng của PdM (Precision/Recall) – Tỷ lệ downtime theo nhóm nguyên nhân (Breakdown/Setup/Waiting) |

Đánh giá độ tin cậy và khả năng vận hành liên tục của thiết bị. Xác định nguyên nhân dừng máy để ưu tiên cải thiện. | uptime, MTBF, MTTR, downtime analysis, PdM |

| Năng suất | – OEE theo line/máy/ca – TEEP toàn nhà máy – Thời gian chu kỳ thực tế vs lý tưởng |

Đo hiệu quả vận hành trong giờ kế hoạch (OEE) và tận dụng toàn bộ công suất 24/7 (TEEP). | OEE là gì, TEEP là gì, OEE vs TEEP |

| Chất lượng | – FPY (First Pass Yield) – PPM (Defects per Million) – Tỷ lệ rework/scrap – Top 5 lỗi chính |

Đảm bảo sản phẩm đạt chuẩn ngay từ lần đầu, giảm lãng phí và chi phí chất lượng kém. | FPY, PPM, tỷ lệ scrap, kiểm soát chất lượng |

| Lịch ca & Tài sản | – % giờ theo lịch được xếp ca – % giờ bảo trì theo kế hoạch rơi vào “điểm đáy” nhu cầu |

Đánh giá hiệu quả sử dụng tài sản và lịch ca, tối ưu lịch bảo trì để tránh mất công suất vào giờ cao điểm. | tối ưu lịch ca, bảo trì thông minh, nâng công suất |

| Tài chính | – Chi phí bảo trì/thiết bị – OPEX/đơn vị sản phẩm – Lợi ích ròng dự án nâng TEEP (Payback, IRR) |

Liên kết trực tiếp cải thiện TEEP với hiệu quả tài chính và ROI của dự án. | giảm chi phí bảo trì, payback IRR, OPEX sản xuất |

Cách sử dụng trong dashboard:

-

Tầng quản lý nhà máy: theo dõi TEEP tổng, OEE, chi phí bảo trì.

-

Tầng kỹ thuật: quan sát chi tiết MTBF, MTTR, cảnh báo PdM, scrap rate.

-

Tầng kế hoạch: tập trung vào lịch ca, giờ bảo trì, năng lực tài sản.

Khi kết hợp thành dashboard TEEP/OEE, doanh nghiệp sẽ có “bản đồ” trực quan: thấy được cổ chai ở A–P–Q, theo dõi cải tiến theo tuần/tháng, và đánh giá ROI từ từng dự án tối ưu.

Sai lầm thường gặp làm TEEP không cải lên

-

Chỉ cải OEE mà quên TEEP: chạy ca hiện có rất tốt nhưng không tăng giờ có kế hoạch hoặc lịch bảo trì “đè” giờ vàng.

-

Dữ liệu nhiễu: tag không chuẩn, cảm biến lệch → quyết định sai.

-

SMED nửa vời: chỉ “đếm thời gian” nhưng không tách/chuẩn hoá bước ngoài – trong.

-

Không “đóng vòng” với cung ứng: OEE/TEEP sụt vì đứt vật liệu.

-

AI/IIoT không MLOps: mô hình không được giám sát drift → cảnh báo kém tin cậy.

FAQ: Những câu hỏi thường gặp về TEEP

1. TEEP 70–80% đã được coi là tốt chưa?

Tuỳ thuộc vào ngành. Với các ngành có tính liên tục (như hóa chất, thép), TEEP cao thường được kỳ vọng. Nếu OEE đã đạt mức tốt nhưng TEEP vẫn thấp, doanh nghiệp cần xem lại lịch ca kíp và kế hoạch bảo trì: còn dư địa mở thêm ca, hoặc dồn bảo trì vào khung nhu cầu thấp để tận dụng công suất tối đa.

2. Có cần đạt OEE “World Class 85%” rồi mới quan tâm đến TEEP không?

Không bắt buộc. Trên thực tế, nhiều nhà máy triển khai OEE và TEEP song song:

-

OEE giúp ổn định hiệu quả trong giờ sản xuất theo kế hoạch.

-

TEEP giúp đánh giá và tối ưu mô hình ca kíp, lịch chạy, công suất tổng thể.

Doanh nghiệp có thể vừa cải thiện OEE, vừa nâng TEEP khi có nhu cầu tăng sản lượng hoặc tận dụng tài sản tối đa.

3. TEEP có tính downtime do thiếu vật liệu hoặc nhân sự không?

Có. Vì mẫu số của TEEP là toàn bộ thời gian theo lịch (24/7), nên mọi hình thức dừng máy – kể cả do thiếu vật liệu, chờ nhân sự hay bảo trì kế hoạch – đều làm Availability giảm, phản ánh đúng mức độ tận dụng tài sản.

Tóm lại: FAQ về TEEP giúp doanh nghiệp hiểu rõ rằng 70–80% đã là mức khá, nhưng dư địa cải thiện còn phụ thuộc vào lịch ca, bảo trì và chuỗi cung ứng. Không cần đợi OEE đạt “World Class” mới tính TEEP – hãy triển khai song song để đạt cái nhìn toàn diện về hiệu quả sản xuất.

| >>> Đọc ngay bài viết chuyên sâu sau: Ứng Dụng Lean Manufacturing và Six Sigma: Phương Pháp, Khung Năng Lực

Phụ lục: Công thức & ví dụ OEE (chuẩn hoá nhanh)

OEE = Availability × Performance × Quality, nhưng:

-

Availability (OEE) = Thời gian chạy / Thời gian sản xuất theo kế hoạch

-

Performance = Sản lượng thực tế / (Thời gian chạy × tốc độ lý tưởng)

-

Quality = Tốt / Tổng

Ví dụ: Kế hoạch 480 phút; dừng 60 → chạy 420. Tốc độ lý tưởng 100 sp/giờ = 1,667 sp/phút → 420 phút lý thuyết = 700 sp. Thực tế 630 sp, trong đó 600 tốt.

-

A = 420/480 = 87,50%

-

P = 630/700 = 90,00%

-

Q = 600/630 ≈ 95,24%

-

OEE ≈ 74,8% (chuẩn với số liệu bạn đưa)

Kết luận: TEEP – Thước đo tận dụng công suất 24/7 trong sản xuất hiện đại

TEEP (Total Effective Equipment Performance) không chỉ là một chỉ số bổ sung cho OEE (Overall Equipment Effectiveness), mà còn là “thước đo trần” giúp doanh nghiệp biết được mình đã tận dụng tài sản tới đâu so với toàn bộ thời gian theo lịch (24/7). Nếu OEE cho thấy mức hiệu quả trong ca sản xuất theo kế hoạch, thì TEEP phản ánh mức tận dụng tổng thể – bao gồm cả downtime ngoài kế hoạch, bảo trì và lịch ca.

Để cải thiện TEEP, doanh nghiệp cần áp dụng khung A × P × Q:

-

Nâng Availability bằng PdM, SMED, tối ưu lịch ca.

-

Tăng Performance nhờ cân bằng chuyền, loại bỏ micro-stoppages.

-

Cải thiện Quality qua SPC, AI camera, Lean/Six Sigma.

Khi kết hợp thêm lộ trình triển khai 6 bước TEEP-first và theo dõi KPI trên dashboard (OEE, TEEP, FPY, MTBF, IRR…), nhà máy có thể từng bước đạt TEEP 70–80% – mức được coi là tốt trong nhiều ngành.

Tóm lại: Doanh nghiệp không cần đợi OEE đạt “World Class 85%” mới tính TEEP. Hãy triển khai song song để có cái nhìn toàn diện, giảm downtime, tối ưu ca kíp và nâng công suất. Đây chính là chìa khóa để bước vào sản xuất thông minh 4.0, nơi tự động hóa, IoT/IIoT, MES, SCADA và Digital Twin cùng hợp lực mang lại hiệu quả vượt trội.

Nguồn tham khảo uy tín của bài viết: